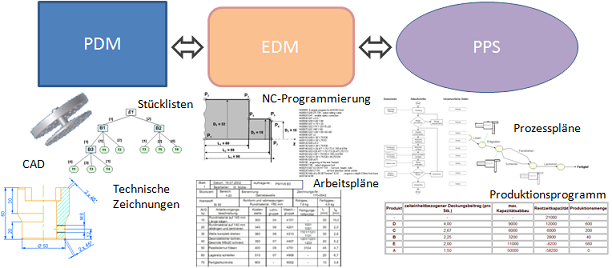

Die Informationstechnologie ist aus der Produktentwicklung und Produktionsplanung und -steuerung (PPS) nicht mehr wegzudenken, sie ist nicht nur für die Kernprozesse in diesen Bereichen von hoher Bedeutung, sondern auf für die Informationsflüsse zwischen Produktentwicklung, Produktion, Qualitätsmanagement, Vertrieb und Einkauf. Eine grundlegende Rolle spielen dabei Product-Data-Management (Produkt-Daten-Management – PDM) und Engineering-Data-Management (Engineering-Daten-Management – EDM). PDM- und EDM-Systeme verbinden die technisch orientierten CAx-Systeme mit den betriebswirtschaftlich ausgerichteten ERP- und PPS-Systemen. PDM-/EDM-Systeme generieren und sammeln Informationen während des Produktentwicklungsprozesses und machen diese für die Zukunft nutzbar/wiederverwendbar.

PDM- und EDM-Systeme sind methodische Ansätze, Daten zu generieren, zu sammeln und wiederverwendbar zu machen. In der Praxis sind PDM- und EDM-Systeme IT-Systeme, welche aus einer oder mehreren IT-Lösungen (inklusive Datenbanksystemen) bestehen und in ein umfassendes Product-Lifecycle-Management-System (PLM-System) eingegliedert sind. Ziel von PLM-Systemen ist die Erfassung, Strukturierung und unternehmensweite Verfügbarmachung von Informationen über geeignete Informationssysteme aus allen Phasen der Produktentstehung sowie -nutzung bis hin zur Entsorgung. PDM ist der eigentliche Vorläufer von heutigen und zukünftigen PLM-Systemen.