Ob in der Automobilindustrie, im Bauwesen oder bei Flugzeugteilen: Ingenieure verwenden Beschichtungen. Sie ergänzen das Fertigungsverfahren, denn in vielen Fällen ist ein Werkstoff nur so gut wie seine Beschichtung. Sie schützt, verbessert die physikalischen und ästhetischen Eigenschaften und erweitert im Optimalfall sogar die Funktion des Materials. Das Minimieren der Interaktion zwischen Stoff und Umwelt verlängert dabei die Langlebigkeit des Materials. Umwelteinflüsse wie mechanische Belastung, Feuchtigkeit oder Hitze können ein Bauteil völlig unbenutzbar machen und so kostspielige und zeitintensive Reparaturen oder sogar das Ersetzen des Teils fordern. Damit die Industrie ohne diese Unterbrechungen arbeiten kann, sind Beschichtungen absolut notwendig.

Werkstofftechnik

Biokunststoffe – Schlüsseltechnologie

Kunststoffe zählen aufgrund ihres besonderen Charakters zu den komplexesten aber auch vielfältigsten Werkstoffen unserer Zeit. Seit ihrer Erfindung vor gut 100 Jahren unterliegen sie einer permanenten Genese, wodurch sich ihr Anwendungsspektrum kontinuierlich weiterentwickelt. Sie besitzen im Allgemeinen den Vorteil einer kostengünstigen Herstellung sowie Verarbeitung – ihre größten Nachteile stellen dagegen mangelhafte Nachhaltigkeit und Umweltbelastungen durch schlechte Abbaubarkeit sowie Emissionen schädlicher Stoffe dar. Aus diesem Grund kommt den sogenannten Biokunststoffen eine immer größere Bedeutung zu, welche in Zukunft die klassischen Kunststoffe zum Teil ersetzen sollen.

Kunststoffe

Kunststoffe sind synthetisch hergestellte (künstliche) Werkstoffe. Kunststoffe basieren auf miteinander reagierte Kohlenstoff- oder Silizium-Verbindungen (organisch) mit mehr als 1000 Atomen pro Molekül (makromolekular).

Die Herstellung von Kunststoffen erfolgt aus den natürlich vorkommenden Rohstoffen Erdöl (Naphtha), Kohle, Erdgas, Kalk, Luft und Wasser. Hinzu kommen häufig Additive (z. B. Stickstoff, Chrom, Schwefel oder Chlor).

Kunststoffe sind in der Regel gut formbar und können leicht weiterverarbeitet werden. Gegen Laugen und Säuren sind Kunststoffe recht unempfindlich.

Unterschiede zu Metall-Werkstoffen:

- Geringere mechanische Festigkeit

- Einfärbbar

- Niedrigere Schmelztemperatur, folglich niedrigere Gebrauchstemperatur

- Geringere Dichte, zwischen 0,9 und 2,5 kg/dm³

- Temperaturabschirmung

- Kunststoffe sind meistens elektrische Isolatoren

- Korrosionsbeständig

Kunststoffe gelten als die Werkstoffe der Zukunft. Bereits heute ist die Kunststoffproduktion volumenmäßig längst bedeutender als die Rohstahlproduktion. Kunststoffe werden heute und in Zukunft weiteres Potenzial bieten, welches insbesondere durch Nanotechnologie erschlossen werden wird.

Wärmebehandlung von Stahl

Stähle müssen verschiedenste fertigungs- und anwendungsgerechte Eigenschaften erfüllen. Mit einer Wärmebehandlung von Stählen wird angestrebt, die Werkstoffeigenschaften so zu ändern, dass diese belastbarer oder anderweitig anwendungsgerechter sind und/oder um die Bearbeitung des Werkstoffes (Umformen oder Zerspanen) zu ermöglichen bzw. zu erleichtern. Nach der DIN 8580 gehört die Wärmebehandlung zu den Fertigungsverfahren der Stoffeigenschaftsänderung.

Die Wärmebehandlung erfolgt immer im festen Zustand. Wärmebehandlung von Stählen definiert sich nach Temperatur und Zeit. Wichtige Parameter der Wärmebehandlung:

- Glühtemperatur

- Glühdauer

- Abkühlung (Art und Geschwindigkeit)

- Prozessfolge von Wärmebehandlungsschritten

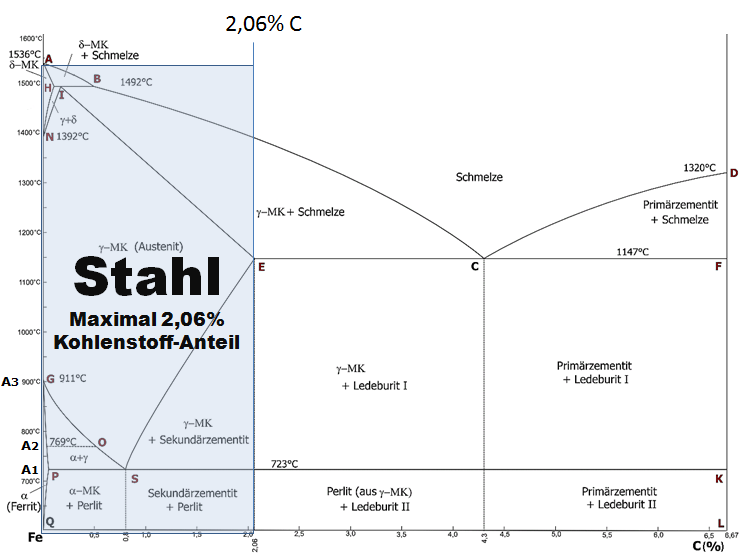

Für die Wärmebehandlung ist die A1-Linie (P-S-K-Linie bei 723°C) im Eisen-Kohlenstoff-Diagramm eine wichtige Markierung, denn bei mehr als 0,02% Kohlenstoffanteil (Stahl) und unter der A1-Linie zerfällt Austenit zu Perlit. Wenn keine Kornänderung erzielt werden soll, ist die Erwärmung unterhalb der A1-Linie zu halten.

Die A2-Linie ist für die Wärmebehandlung weniger von Bedeutung. Wird die A2-Linie (und damit eine Erwärmung von 768°C) überschritten, verliert sich der Ferromagnetismus.

Wichtig ist hingegen die A3-Linie (G-O-S-Linie), bei deren Unterschreitung (Abkühlung) sich freiwerdender Kohlenstoff im Austenit anreichert bis die A1-Linie erreicht wird.

Thermoplaste – Werkstoff und Verarbeitung

Thermoplaste sind die erfolgreichsten Kunststoffe und eine der erfolgreichsten Werkstoffarten der Neuzeit. Aus Sicht der Werkstofftechnik gibt es zwei Formen von Thermoplaste:

- Amorphe Thermoplaste

- Teilkristalline Thermoplaste

Amorphe Thermoplaste haben eine Struktur, welche sich durch ineinander verflochtene lange Fadenmoleküle auszeichnet. Bei Raumtemperatur sind Thermoplaste hart. Die Vernetzung besteht nicht in einer dichten Struktur sondern durch ungeordnete Überlappung. Thermoplaste sind tendenziell – jedoch nicht zwingend – wärmeempfindlich. Bei Erhitzung geraten die Fäden in Schwingung und lockern sich, weiß zu einer Erweichung führt.

Teilkristalline Thermoplaste bestehen hingegen aus teilweise parallel anliegenden, verwobenen Fadenmolekülen in einer dichten Anordnung. Teilkristalline thermoplastische Bauteile sind bei höheren Temperaturen daher besser konstruktiv nutzbar.

Hochfester Stahl als Konstruktionswerkstoff

Stahl ist ein verbreiteter Konstruktionswerkstoff überhaupt. Stahl ist bedeutender Strukturwerkstoff (Skelettbau) im Hochbau, Automobilbau und vielen weiteren Bereichen. Stahl ist kein einfacher Werkstoff, sondern eine Werkstoffgruppe mit mehr als 2500 Stahlsorten, bestehend aus verschiedenen metallischen Legierungen mit Eisen als Hauptbestandteil und einem kleinen Anteil von Kohlenstoff. Stahl ist ein Eisenmetall-Werkstoff mit einem Höchstgehalt von 2,06% Kohlenstoff (C). Im Eisen-Kohlenstoff-Diagramm lässt sich Stahl demnach wie folgt skizzieren:

Nach der DIN EN 10020 ist Stahl ein Werkstoff, dessen Massenanteil an Eisen größer ist als der jedes anderen Elements, dessen Kohlenstoffgehalt im Allgemeinen kleiner als 2% ist und der andere Elemente enthält.

Bruchtest und Bruchformen von Klebverbindungen

Fügen durch Kleben ist ein verbreitetes und zukunftsträchtiges Verfahren in Fertigung und Montage. Neben den vielen Vorteilen des Klebens gibt es auch eine Reihe von Nachteilen, zu denen auch die schwierigen Qualitätstests für Klebverbindungen zählen. Eine fertige Klebverbindung lässt sich nur durch Zerstörung in Form von experimentellen Bruchtests feststellen.

Bruchtests

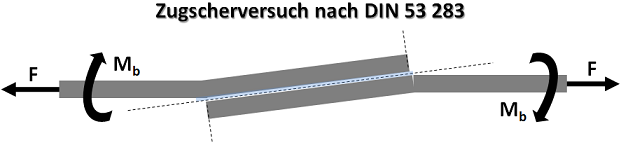

Fügeverbindungen durch Klebstoff sind eher unempfindlich gegenüber Druck- und Zugbelastungen, problematisch sind hingegen Scherbelastungen. Entsprechend sinnvoll ist die experimentelle Erprobung von Klebverbindungen mit Scherkrafteinwirkung. Die DIN 53 283 definiert einen Zugscherversuch, welcher die Haftung von Klebverbindung zwischen zwei länglichen Fügeteilen erprobt. Der Versuch arbeitet mit Kräften und Momenten.

Der Zugscherversuch nach DIN 53 283 hat jedoch den Nachteil, das die Fügeteile durch Biegung vo dem Versuch durch Knicken angewinkelt werden müssen. Der Versuch scheitert hier möglicherweise bereits durch das materielle Nachgeben der Fügeteile.

Randschichthärten – Oberflächenhärtung von Stählen

Randschichthärten (auch: Oberflächenhärten) behandelt Fertigungsverfahren der Wärmebehandlung (Stoffeigenschaftsänderung) zur Härtung der Randschicht (Oberfläche) von Werkstücken, welche in der Regel aus Vergütungsstählen bestehen. Ziel ist die Schaffung einer harten, verschleißfesten Oberfläche bei weichem, zähem Kern. Härten erfolgt nach dem Prinzip der Erhitzung und Abschreckung des Materials, wodurch die Bildung von Martensit angestrebt wird, der die Härte schafft.

Randschichthärten kann in Randschichthärtung mit und ohne Kohlenstoff/Stickstoff-Zuführung unterschieden werden.

- Randschichthärtung durch Gefügeumwandlung mit ausreichend vorhandenem Kohlenstoff

- Flammenhärten

- Induktionshärten

- Einsatzhärten

- Nitrieren

Typische Vergüten und Einsatzhärten sind zwei von mehreren Wärmebehandlungsverfahren zur Steigerung der Festigkeit in Kombination mit der Zähigkeit. Beide Verfahren sind selbst Kombinationen aus mehreren einzelnen Wärmebehandlungsverfahren.

Wirkung von Legierungselementen (Metalllegierung)

Das wohl wichtigste Element ist Kohlenstoff (C), welches zusammen mit Eisen (Fe) legiert Stahl ergibt und somit zu einem der wichtigsten metallischen Werkstoffe wird. Kohlenstoff ist ein Nichtmetall.

Mit zunehmendem Kohlenstoff-Gehalt steigen die Festigkeit und Härtbarkeit des Stahles, wogegen seine Dehnbarkeit, Schmiedbarkeit, Schweißbarkeit und Bearbeitbarkeit (durch spanabhebende Werkzeuge) verringert werden. Der Korrosionswiderstand gegenüber Wasser, Säuren und heißen Gasen wird durch den Kohlenstoff praktisch nicht beeinflusst.

Nachfolgend werden eine kleine Auswahl an wichtigen metallischen Legierungselemente, der vielen bekannten Legierungselemente, etwas vorgestellt.