Die Fertigungsmittelanordnung ist immer dann Thema, wenn ein Produkt von der Produktgestaltung entworfen wurde und von der Prozessgestaltung in einen Fertigungsablauf gegliedert wurde.

Ausgangssituation sind die Prozesse und deren Prozessfolge/Prozesskette (PK) um ein zu fertigendes Produkt. Die nächste Frage ist dann, wie die Prozesse nach der Prozessfolge abgearbeitet werden und dabei mit den Fertigungsprozessen anderer (parallel oder nacheinander produzierter Produkte) in Einklang gebracht werden.

Die Fertigungsmittelanordnung wird in grundlegender Form durch das Fertigungsprinzip bestimmt. Ein Fertigungsprinzip beschreibt die räumliche Anordnung der Betriebsmittel – also die generelle Betriebsmittel-Struktur im Fabrik-Layout. Die Betriebsmittelanordnung folgt der Logik einer angestrebten Funktion. Mit der Wahl eines Fertigungsprinzips werden indirekt Durchlaufzeiten (Potenzial) von Werkstücken festgelegt. Die Bestimmung des Fertigungsprinzips ist eine Disziplin aus der Fabrikplanung und hängt auch von der Fertigungsart ab.

- Fertigungsprinzip: Anordnung der Betriebsmittel und Richtung der Materialflüsse

- Fertigungsart: Grad der produktbezogenen Fertigungsspezialisierung, Mengenausrichtung

- Einzelfertigung

- Mehrfachfertigung

- Kleinserienfertigung

- Mittelserienfertigung

- Großserienfertigung

- Massenfertigung

- Fertigungsverfahren: Technologische Art des Bearbeitungsprozesses (z. B. Sägen, Fräsen, Lackieren, Vergüten)

Ws können viele verschiedene Fertigungsprinzipien im Detail unterschieden werden. Grob lassen sich jedoch vier Fertigungsprinzipien klar voneinander unterscheiden:

| Prinzip | Anordnung nach | ||

|---|---|---|---|

| Funktion | Raum | Zeit | |

| Baustellenfertigung | Objektorientiert | Einzelplatz (Baustelle, Werkbank) | |

| Werkstattfertigung | Verfahrensorientiert | Werkstättenprinzip | Losbezogen |

| Gruppenfertigung | Teilefamilienorientiert | Gruppenprinzip | Stück- oder losbezogen |

| Linien-/Reihenfertigung | Ablauforientiert | Linie/Reihe | Stückbezogen |

Für diese Fertigungsprinzipien (welche in der Praxis mit vielen Zwischenlösungen ineinander übergehen können, z. B. mit flexiblen Fertigungszellen oder -inseln, flexiblen Transferlinien usw.) ergeben sich unterschiedliche Vor- und Nachteile.

| Prinzip | Flexibel? | Flussgerecht? | Tauglichkeit für | Fertigungsart |

|---|---|---|---|---|

| Baustellenfertigung | Teilweise | [kein Fluss] | Ortsgebundene Objekte | Einzel-/Kleinstserienfertigung |

| Werkstattfertigung | Ja (sehr) | Nein | Variantenreichtum, Auftragsschwankungen |

Einzel-/Kleinserienfertigung |

| Gruppenfertigung | Teilweise | Teilweise | Bauteilgruppen | Klein-/Mittel-/Großserienfertigung |

| Linien-/Reihenfertigung | Nein – hoher Investitionsbedarf | Ja (besonders Linien) | Sehr hohe Stückzahlen, wenig Diversifikation, geringe Auftragsschwankungen |

Großserien-/Massenfertigung |

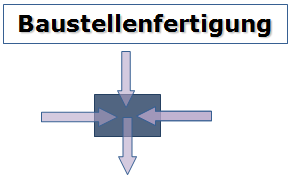

Die Baustellenfertigung (auch Punktfertigung) kann zwei Ursachen haben:

- Das zu fertigende Bauteil/Produkt ist sehr klein und verlangt keine komplexe Verarbeitung, sondern viele kleine Montagevorgänge. Diese Tätigkeiten werden in der Regel an einer Werkbank (ein örtlich eng einkreisbarer Bereich) ausgeführt. Es gibt keinen Materialfluss des Bauteils zwischen verschiedenen Betriebsmitteln, es müssen lediglich die Einzelteile zur Werkbank und das fertige Bauteil/Produkt von der Werkbank ins Lager transportiert werden

- Die komplette Bearbeitung und Montage erfolgt an einem örtlich eng einkreisbaren Bereich, weil das zu fertigende/montieren Bauteil/Endprodukt (Arbeitsgegenstand) zu groß, schwer und/oder instabil ist, um transportiert zu werden. Die Betriebsmittel und Menschen richten sich daher am Arbeitsgegenstand aus, nicht umgekehrt. Dies ist bei Bauwerken, Schiffen und Flugzeugen der Fall, oder auch bei bestimmten Baugruppen, beispielsweise Flugzeugturbinen

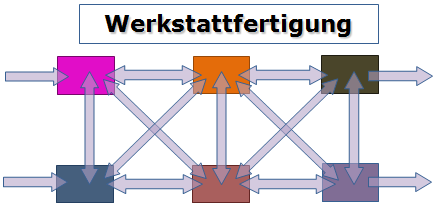

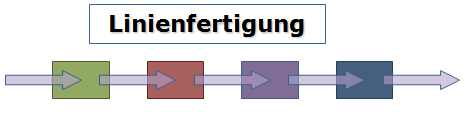

Die meisten Materialflüsse – und damit zusammenhängend auch Transportleistungen – zwischen den Bereichen gibt es bei der Werkstattfertigung. Zudem liegen in der Werkstattfertigung Rückflüsse vor. Die Linienfertigung hingegen kennt keine Rückflüsse, sondern hat einen zielgerichteten Materialfluss. Die Gruppenfertigung stellt ein Kompromiss zwischen beiden Varianten dar, ist angemessen flexibel und materialflussorientiert.

Bei der Werkstattfertigung werden die Fertigungsverfahren (z. B. Sägen, Fräsen, Drehen, Vergüten oder Lackieren) räumlich nach Art geordnet. So findet sich beispielsweise eine Gießerei, Schweißerei und eine Dreherei neben anderen fertigungsverfahrensspezifischen Werkstätten. Da Bauteile i.d.R. mehrere Fertigungsverfahren durchlaufen, muss hier viel zwischen den Räumlichkeiten hin und her gewechselt werden. Die Werkstattfertigung war in der Vergangenheit in Deutschland sehr verbreitet, wurde jedoch weitgehend zur Gruppenfertigung und zum Teil auch zur Linienfertigung hin rationalisiert, da die Werkstattfertigung zu lange Durchlaufzeiten (Wartezeiten wegen Belegzeiten der Maschinen, Rüstzeiten usw.) mit sich bringt. Auch der Lageraufwand und die Maschinenauslastung ist bei einer Werkstattfertigung nicht optimal. Zwar lässt sich die Werkstattfertigung im bestimmten Rahmen optimieren, dies bedeutet jedoch auch einen sehr hohen Steuerungsaufwand. Heute daher fast ausschließlich für Kleinserien, mit oder ohne Variantenreichtum, und für die Prototypenfertigung eingesetzt, werden hier die Vorteile von Flexibilität der Werkstattfertigung voll ausgereizt.

Bei der Gruppenfertigung (auch Nestfertigung) werden Fertigungsinseln nach Werkstück-/Bauteilgruppen ausgerichtet. Gewöhnlicherweise findet die Ausrichtung nicht nach Baugruppen statt (welche gewöhnlicherweise aus völlig unterschiedlichen Teilen bestehen), sondern nach Bauteilgruppen. Bauteilgruppen sind Gruppen von Bauteilen, welche sich konstruktiv und damit einhergehend fertigungstechnisch im Entstehungsweg vergleichen lassen. Die Gruppenfertigung hat zum Teil die Werkstattfertigung ersetzt und steht hinsichtlich Flexibilität und Materialflussgerechtheit zwischen der Werkstatt- und Linienfertigung. In einer Halle stehen beispielsweise alle notwendigen Maschinen zur Herstellung von Zahnrädern, in einer anderen Halle jene für die Herstellung eines Gehäuses. Bauteile können so grundsätzlich immer vor Ort in einer Halle hergestellt werden.

Bei der Linienfertigung (auch Fließfertigung) werden Fertigungslinien für Bauteile zusammengesetzt. Jede Fertigungslinie besteht aus allen für die Produktion eines Bauteils (oder mehrerer fertigungsverfahrensverwandter Bauteile) notwendigen Fertigungseinrichtungen, welche zudem in einer Reihenfolge angeordnet werden, so dass ein Bauteil auf seinem Fertigungsweg einer Einbahnstraße folgt.

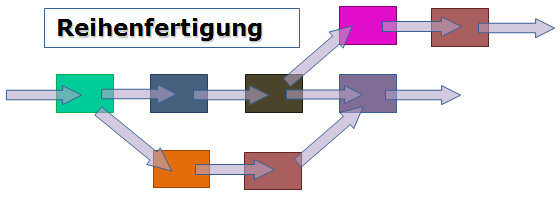

Zudem gibt es noch die Reihenfertigung, welche der Linienfertigung bereits sehr nahe kommen kann. Während die Linienfertigung jedoch nur eine Spezialisierung auf ein einziges Bauteil (welches dennoch durchaus verschiedene Varianten haben kann, welche durch Umrüsten der Maschine (z. B. Farbe bei Lackiermaschinen) realisiert werden können) darstellt, ist die Reihe ein an eine Linie angenähertes Fertigungsprinzip, welches eine Teilefamilie bedient. Da nicht alle Bauteile in einer Linie gefertigt werden können, gibt es aus der Reihe Abzweigungen. Eine Reihenfertigung steht hinsichtlich Flexibilität und Flussgerechtheit zwischen Gruppen- und Linienfertigung, häufig werden Gruppenfertigungen auch in Reihen umgesetzt, so dass jede Bauteilgruppe seine eigene Reihe zugewiesen erhält.

4 Gedanken zu „Fertigungsmittelanordnung“

Kommentare sind geschlossen.