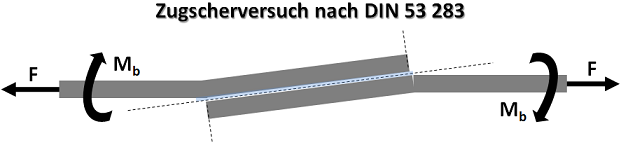

Kleben ist ein stoffschlüssiges Fügeverfahren und gehört damit in die Hauptgruppe Fügen der DIN 8580. Die Verbindung der Werkstoffe der Fügeteile wird über einen zugegebenen Werkstoff – der Klebstoff – geschaffen. Die fügende Verbindung entsteht durch den Klebstoff und physikalische und chemische Wechselwirkungen, durch welche der Klebstoff aushärtet und die Fügeteile zusammenhält.

In einigen Anwendungsgebieten konkurriert das Fügen durch Kleben mit dem Fügen durch Schweißen. In den letzten Jahren konnte sich in manchen Fällen das Kleben jedoch gegenüber dem Schweißen durchsetzen.

Klebstoffe sind vor dem eigentlichen Fügen im flüssigen Aggregatzustand. Physikalische/chemische Prozesse, welche durch unterschiedliche Auslösemechanismen geschehen, sorgen für eine Umwandlung in feste Zustände (Aushärtung).

Konkret einzuleitende Auslösemechanismen kennen die Reaktionsklebstoffe (Epoxidharze, Acrylat, Cyanacrylat und Polyurethan Klebstoffe), welche als Monomere appliziert werden und bei Vermischung chemisch reagieren. Bekanntestes Beispiel sind die Epoxidharze (Zweikomponentenkleber).

Monomer A + Monomer B -> Polymer AB

Andere Klebstoffe binden sich physikalisch bereits beim Hersteller und müssen nur noch aushärten und gegebenenfalls hierfür (z. B. durch Temperatur) unterstützt werden.

Die meisten Klebstoffsysteme haben eine Topfzeit (Zeit der kritischen Aushärtung), nach welcher der Klebstoff nicht mehr verarbeitet werden darf.

Klebstoffe in Natur und Technik

Klebstoff ist eines der ältesten Werkstoffe. Die Menschheit entdeckte die Nutzbarkeit von natürlichen Klebstoffen sehr schnell, um Unterkünfte, Werkzeuge und Waffen zu bauen. Vor etwa 5000 Jahren nutzten Ägypter bereits Leime aus tierischen und pflanzlichen Stoffen. Natürliche Klebstoffe kommen in der Natur in vielfältiger Form vor.

Natürliche Klebstoffformen:

- Pflanzensäfte

- Wachse

- Harze (insbesondere von Nadelbäumen)

- Eiweiße

- Kohlenhydrate

Natürliche Klebstoffe sind nur begrenzt einsatzfähig hinsichtlich Haftung, Lebensdauer, Zerfall und Qualitätsstandard. Die Menschheit hat daher künstliche Klebstoffe entdeckt und für die technische Anwendung nutzbar gemacht. Verbreitete künstliche Klebstoffe sind Silikone, Epoxidharze, Polyarcylate und Polyurethane. Im Bereich der Klebstoffe ist jedoch noch lange kein Ende der Innovation zu erwarten, jährlich werden bestehende Klebstoffe verbessert und neue Klebstoffe entdeckt oder erschaffen.

Heutzutage wird Klebstoff vermehrt benutzt, auch in Anwendungsbereichen mit hohen mechanischen Belastungen, zum Beispiel in der Luftfahrt (der Rumpf vom Airbus A 380 ist zum Teil geklebt) oder im Automobilbau.

→ WEITERLESEN