Effiziente Abläufe, Prozesstransparenz und Risikoerkennung sind der Schlüsselfaktor für eine erfolgreiche Organisation. Nicht ohne Grund beschäftigen größere Unternehmen eigene Abteilungen mit dem Auftrag zur Prozessoptimierung und der Revision. Die komplette Prozesskette – z. B. im Einkauf von der Bedarfsentstehung bis zur Zahlung – ist auf operativer und strategischer Arbeitsebene regelmäßig zu hinterfragen. Infolge der erhöhten Unterstützung der Prozessverarbeitung durch ERP– und andere IT-Systeme sowie der steigenden Abhängigkeiten inner- und außerbetrieblicher Prozesse, nimmt der Aufwand für das Monitoring von Geschäftsprozessen rasant zu.

Fabrikplanung

Automatisierungspyramide

Bisher hieß es unter Ingenieuren, dass Produktion und IT zwei verschiedene Welten seien, die nicht gut zusammenpassen. Die Informationstechnologie spielt in Zeiten der vierten industriellen Revolution jedoch eine immer bedeutendere Rolle.

Das Referenzmodell Industrie 4.0 (RAMI 4.0)

Kubisches Schichtenmodell als Kommunikationsgrundlage für Standardisierungsvorhaben

Als sogenannte Industrie 4.0 wird die aktuelle Evolutionsstufe der internationalen Industrie bezeichnet, die durch eine Vernetzung von Produkten, Maschinen und den Interaktionspartnern der Fabriken alte Strukturen erneuern und somit eine neue Wettbewerbsfähigkeit erreichen soll. Mit der Industrie 4.0 verbinden Industrienationen wie Deutschland, Frankreich, Japan und die USA auch den Wunsch, die Produktionsstätten – und somit die wesentlichen Wertschöpfungsschritte – wieder innerhalb der Grenzen der eigenen Nation zurück zu holen und langfristig zu halten.

Industrie 4.0 – Konzepte und Herausforderungen

Das Zukunftsprojekt Industrie 4.0 wird unsere Industrie verändern. Produktions- und Lieferzeiten werden durch intelligente Steuerung verkürzt und hinsichtlich des Ressourceneinsatzes optimiert werden. Die virtuelle Realität wird Produkte von noch besserer Qualität schaffen, bei kostengünstigerer Produktentwicklung, die näher an die Fertigungsprozesse rücken wird. Durch das Internet der Dinge wird die Produktion und Logistik zuverlässiger sowie für Kunden transparenter werden. Insgesamt wird die Industrie 4.0 anders als die vorangegangenen Industrierevolutionen nicht nur insgesamt die Produktivität, sondern vor allem die Flexibilität erhöhen, bis hin zur kundenindividuellen Massenproduktion.

Die Fabrik 4.0 soll…

- sich selbst digital abbilden und simulieren können und gleichzeitig möglichst mit der Realität verschmelzen,

- Produktionssysteme, Produkte und Dienste mit Informationen ausstatten und miteinander kommunizieren lassen,

- durch Datenanalysen in ihrer Situation aufgenommen, überwacht und im Generellen optimiert werden,

- sich darauf aufbauend durch künstliche Intelligenz selbst steuern und im Speziellen auch selbst optimieren können.

Digitale Fabrik – Fabrikplanung mit mordernen IT-Lösungen

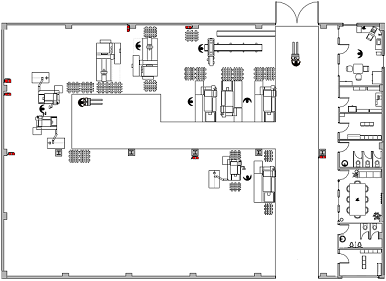

Die Reallayoutplanung ist eine der arbeitsintensivsten Phasen der Fabrikplanung und wurde bis in die 1990er Jahre noch vorwiegend mit technischen Zeichnungen auf Papier umgesetzt. Heute gibt es sehr viel Software, die die Möglichkeit der Nutzung einer virtuellen Realität (VR) für die Fabrik- und Fertigungsplanung schafft. Virtuelle Realität ist in der Produktentwicklung als CAD und digital Mock-Up (digitales Versuchsmodell) bekannt, für die Fabrikplanung wird virtuelle Realität unter dem Konzept einer digitalen Fabrik eingesetzt. Eine digitale Fabrik ist eine virtuelle, zwei- oder drei-dimensionale Darstellung der Fabrik zur Durchführung einer Realplanung und testgetriebenen Simulation, insbesondere für Materialflussanalysen.

Nachfolgende Abbildungen entstammen der Software visTABLE (weitere Informationen zur Software unten im Artikel).

MTM – Universelles Analysier System

MTM steht für Methods-Time Measurement und gilt heute als Maßstab mit international anerkannten Standards für die Optimierung von Prozessen, insbesondere in der Fertigung und Montage. Das MTM-Grundsystem (MTM-1) hat seinen Ursprung in der Industrialisierung und wurde für die Bedürfnisse in der Massen- und Großserienfertigung entwickelt.

Fabrikplanung – Grob- und Detailplanung des Real-Layouts

Das Real-Layout ist ein Werkslayout in der Layoutplanung mit Darstellung der Werkshallen, Räumlichkeiten, Pufferflächen, Transportwegen, Maschinen usw. Die Real-Layoutplanung beginnt in der Regel mit einer Standortplanung/Bebauungsplanung. Die meisten Projekte in der Fabrikplanung sind jedoch keine Neu-Planungen, sondern Umstrukturierungsmaßnahmen, so dass zumindest eine Standortplanung weitgehend entfällt. Die Grob- und Detailplanung setzen auf den Anforderungen aus dem Ideal-Layout auf. Bei Neu-Planungen erfolgen in der Praxis die Standort- und Bebauungsplanung oft parallel mit der Grobplanung, auch wenn dies keine planungstechnisch optimale Vorgehensweise darstellt. Da die Standort-/Bebauungsplanung langwierig ist, das Groblayout jedoch Bottom-Up entsteht (ausgehend von den inneren Anforderungen der Fabrik unter Berücksichtigung ihres Zweckes), können beide Planungen teilweise parallelisiert werden. Die aufwändige Detailplanung beginnt jedoch erst, wenn die Grobplanung komplett abgeschlossen ist. Die Detailplanung ist eine technische Zeichnung, welche jedoch nicht oder nicht vollständig die bauingenieurwissenschaftlichen Belange der Fabrik berücksichtigt, sondern die technische Anordnung und Infrastruktur der Produktionsmittel und -bereiche beschreibt.

Real-Layoutplanung

Die Layoutplanung wird mit einem detaillierten Reallayout abgeschlossen, es nimmt eine entscheidende Rolle in der Fabrikplanung ein. Das Reallayout ist ein Werkslayout mit Darstellung der Werkshallen, Räumlichkeiten, Pufferflächen, Transportwegen, Maschinen usw. Die Real-Layoutplanung gliedert sich in drei Bereiche:

- Standortplanung

- Grobplanung

- Detailplanung

Die Grob- und Detailplanung sind das Herzstück der Real-Layoutplanung.

Jedem Reallayout sollte unbedingt im Sinne der vorausschauenden Fabrikplanung ein Ideal-Layout voran gehen, denn nur so können Planungsfehler effektiv reduziert werden. Den Ergebnissen aus der Ideal-Layoutplanung sollte sich in der Realplanung angenähert werden. Jedoch werden technische, wirtschaftliche und nicht zuletzt auch rechtliche Rahmenbedingungen die Realisierung des Ideal-Layouts in der Regel nicht im vollen Umfang ermöglichen. Die Möglichkeiten der Realplanung werden durch Restriktoren begrenzt, welche von Standort zu Standort (Stadt, Land, Union) völlig unterschiedlich sein können. Für eine Fabrik in Guangzhou (China) gelten andere Restriktionen als z. B. in Berlin.

Ideal-Layoutplanung

Das Ideallayout ist eine Kerndisziplin in der Fabrikplanung und der Grundstein für die spätere Realplanung. Auch für die Arbeitsplanung und Unternehmenslogistik kann die Idealplanung eine Rolle spielen. Die Idealplanung ist eine Vorgabe für die Gestaltung der Realplanung. Ziel ist die optimale räumliche Zuordnung der Maschinen bzw. Arbeitsplätze sowie der Abbildung der Materialflüsse und Arbeitsabläufe. Als Datengrundlage dienen Arbeitspläne. Die Idealplanung ist grafisch einfach gehalten und wird zweidimensional dargestellt.