Produkt-Lifecycle-Management (Produkt-Lebenszyklus-Management – PLM) bedeutet [nach Vajna u.a. 2009] die ganzheitliche Gestaltung und Verwaltung des Produktlebens, wobei alle Aspekte und Einflüsse, die während des Produktlebens auftreten können rechtzeitig und angemessen berücksichtigt werden.

Produkt-Lifecycle-Management ist eine ganzheitliche Strategie zur effizienten Organisation des Produktlebens, welche der strategischen Geschäftsführung sehr nahe kommt und diese in vielen Schnittbereichen berührt. Zur optimalen Verfolgung dieser Strategie sind jedoch PLM-Systeme nötig, welche sich aus einem System von Software-Lösungen zusammensetzen. Die Mehrzahl produzierender Unternehmen hat längst eine PLM-Strategie aufgestellt und verfolgt diese. Über ein ganzheitliches und unternehmensweit integratives PLM-System verfügt bisher jedoch kaum ein Unternehmen.

Seit den letzten drei Jahrzehnten erfolgt ein Umdenken von der Fixiertheit auf ein Produkt hin zum Fokus auf Prozessgestaltung. Die steigende Rechen- und Speicherkapazität sowie die schnelle Netzwerkanbindung von IT-Systemen ermöglichten zunehmend mehr Kontrolle von Prozessen in Betriebswirtschaft und Technik. Immer mehr Informationen werden in CAx-Systemen generiert, dokumentiert und zwischen Schnittstellen ausgetauscht. Mit PLM-Systemen wird die Nutzung von Informationen entlang des gesamten Produktlebens angestrebt.

Die größte Rolle übernehmen PLM-Systeme in produzierenden Unternehmen (z. B. Anlagenbau, Automobil, Luftfahrt, Schiffbau, Software und Elektronikprodukte), aber auch in der Dienstleistungsbranche spielen sie teilweise eine entscheidende Rolle.

Motivation für PLM-Systeme

Während in den 1980er Jahren 50% der Produkte bereits seit mehr als zehn Jahren am Markt bestehen blieben, sind seit dem Jahr 2000 mehr als 75% aller Produkte in den Industrieländern jünger als fünf Jahre. Die Produktlebenszeiten haben sich mehr als nur halbiert, gleichzeitig steigt der kundenindividuelle Anteil sogar im Massenprodukt und das Anforderungsmanagement wird komplexer, auch wegen Rechtsvorschriften, welche von Nation zu Nation völlig unterschiedliche Konsequenzen haben.

- Produktlebenszeiten haben sich stark verkürzt, für einige Produkte (z. B. Automobil) weniger, für andere mehr (z. B. mobile Endgeräte)

- Kundenanforderungen werden komplexer und kurzfristiger, Produkte sollen individueller und schneller produziert werden und sich schneller amortisieren

- Internationalisierung schreitet voran, Kunden, Wettbewerb und Gesetzgeber verlangen angepasste Produkte auf den jeweiligen Märkten

- Gesellschaftliche Fortschritte schlagen sich in Bewusstsein für Wirtschaftlichkeit, Design, Ergonomie und Umwelt nieder, was die Produktkomplexität hinsichtlich Materialien, Produktgestaltung, Fertigungs- und Entsorgungsverfahren weiter erhöht.

Als Konsequenz reagieren die Unternehmen mit angepasster Produkt- und Prozessentwicklung:

- Deutlich kürzere (budgetierte) Zeiträume für Forschung und Entwicklung (Time to Market)

- Steigende Vielfalt von Produktvarianten für unterschiedliche Zielgruppen

- Flexibilisierung und Bestandsreduzierung mit allen Widersprüchen, für welche es Kompromisse zu finden gilt:

- Kurze Durchlaufzeiten bei gleichzeitig flexibler Fertigung als Kriterium bei der Fertigungsmittelanordnung

- Standardisierung von Produkten/Prozessen bei gleichzeitiger Zielgruppenangepasstheit oder Kundenindividualität (Customizing)

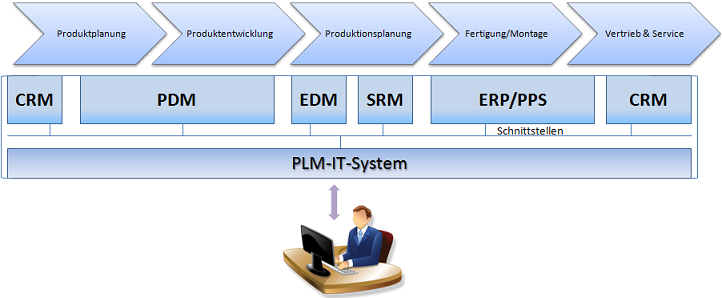

Aufbau von PLM-Systemen

PLM-Systeme sind IT-Systeme, welche aus einer oder mehreren Software-Lösungen bestehen. Eine einzige Software-Lösung, die alle bisherigen Software-Lösungen ersetzt und ganzheitlich eingesetzt werden kann, ohne dabei einzelnen Anforderungen nicht gerecht zu werden, existiert bisher noch nicht. Vielmehr bestehen heutige PLM-Systeme aus mehreren IT-Lösungen, welche dank kompatibler Schnittstellen zusammenwirken und auf oberster Ebene beinahe wie eine einzige Software-Lösung funktionieren.

Mit PLM-Systemen sollen Entwicklungsprozesse mit anderen Unternehmensprozessen verknüpft werden, z. B. mit der Beschaffung, Arbeitsplanung, Fertigung, Montage, Nutzung, Vertrieb, Instandhaltung und Logistik.

PLM-Systeme sind eine integrativ nutzbare Sammlung von Methoden und IT-Systemen, insbesondere Engineering- und Product Data Management -Systeme (EDM & PDM).

- Product Data Management (PDM): Verwaltung aller Produktdaten, wie Stücklisten, Konstruktionszeichnungen, Anforderungslisten, Dokumentenmanagement (auch Gebrauchsanweisungen, Materiallisten, Zertifikate etc.) sowie CAx-Datenmodelle. Computer-Aided Design-Systeme (CAD) spielen eine entscheidende Rolle im PDM.

- Engineering Data Management (EDM): Verwaltung aller produktionsrelevanten Daten eines Produkts, wie (für die Fertigung/Montage/Prüfung relevanten) CAD-Daten, Arbeitspläne, Prozesspläne, Verfahrensanweisungen etc.. Computer-Aided Engineering (CAE) und Computer-Aided Manufacturing (CAM) spielen eine wichtige Rolle im EDM.

- Customer Relationship Management (CRM): Kundenmanagement und Verwaltung aller Kundendaten sowie Bereitstellung eines Front-Ends (Webseite) zur direkten Kommunikation mit den Kunden, Einbindung in das Supply-Chain Management (SCM).

- Supplier Relationship Management (SRM): Lieferantenmanagement und Verwaltung aller Lieferantendaten sowie Bereitstellung eines Front-Ends zur direkten Kommunikation mit den Lieferanten, Einbindung in das Supply-Chain Management (SCM).

- Enterprise Resource Planning (ERP): System zur Verwaltung und Einsatzplanung von Ressourcen und Prozessen.

- Produktionsplanungs- und Steuerungssystem (PPS): System zur Steuerung von Prozessen der Beschaffung, Lagerung, Fertigung, Montage und Prüfung.

Ziele von PLM-Systemen

Die wirtschaftlichen Ziele aus der Finanzperspektive werden von der Unternehmensführung als oberstes Ziel für die Einführung und Nutzung von PLM-Systemen definiert. Mit einem PLM-System kann die Wirtschaftlichkeit der operativen Abläufe wertschöpfender Prozesse erhöht werden. PLM-Systeme unterstützen auch bei der Entscheidungsfindung in der strategischen Unternehmensführung. Insbesondere kostenintensive Projekte, wie sie beispielsweise im Analgenbau üblich sind, müssen vor Freigabe und Durchführung einer strengen technischen, rechtlichen und kaufmännischen Prüfung unterzogen werden.

Neben den vielen positiven Potenzialen, die ein PLM-System bietet, müssen die in der Regel sehr hohen Kosten in die Rechnung einbezogen werden, die mit der Systemeinführung verbunden sind. Gerade in der Entwicklungsphase der Produktentstehung können sehr viele später anfallende Kosten vermieden werden, wenn Kostenverursacher (Verursacher für spätere Kosten) genauer analysiert werden und auf diese eingegangen wird.

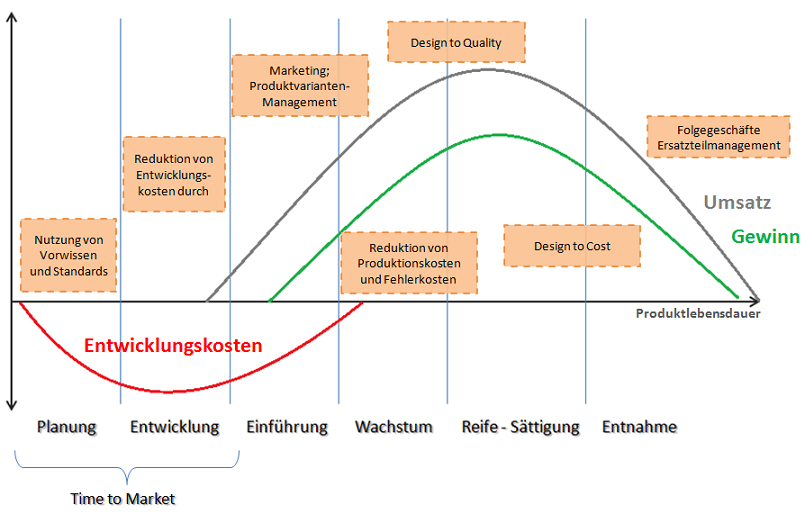

Für die unterschiedlichen Produktphasen sind unterschiedliche Strategien sinnvoll:

- Produktplanung: Entwicklungszeit und -kosten werden reduziert, wenn auf möglichst viel Vorwissen (z. B. durch Standards und Plattformen) zugegriffen werden kann.

- Produktentwicklung: Bestimmte Methoden (z. B. Simultaneous Engineering) und IT-Systeme (z. B. Digital Mock-Up) erleichtern, beschleunigen und vergünstigen die Produktentwicklung.

- Markt-Einführung: Auf Kundenwünsche muss durch ein gutes Anforderungs- und Variantenmanagement verstärkt eingegangen werden

- Wachstum: Mit einer Produktgestaltung, die den Kundennutzen (z. B. Ästhetik, Qualität oder Funktionen) erhöht, lässt sich die Nachfrage hoch halten und von Wettbewerbern absetzen.

- Reife und Sättigung: Mit einer Anpassung der Produktgestaltung nach Kostengesichtspunkten lässt sich der Gewinn trotz abfallender Nachfrage noch auf einem attraktiven Niveau halten.

- Markt-Entnahme: Trotz Abfall der Nachfrage lassen sich für viele Produkte noch nachträgliche Geschäftsmodelle finden, so z. B. beim Ersatzteilgeschäft.

Folgende Grafik zeigt die genannten Produktphasen aus Sicht des Zielmarktes:

Die Produktlebensphasen technischer Produkte werden aus betrieblicher Sicht von der VDI-Richtlinie 2221 beschrieben:

- Produktvertrieb (a): Technischer Vertrieb für individuelle Kunden

- Produktplanung: Zusammenfassung der Eingangsdaten als Eingangsinformation für die Produktentwicklung

- Produktentwicklung/Konstruktion: Erarbeitung einer Lösung zur Erfüllung der Aufgabenstellung

- Produktherstellung: Einzelteilfertigung, Montage, Prüfung

- Produktvertrieb (b): Produkte für anonyme Kunden

- Produktbetrieb/-nutzung: Eigentliche Produktnutzung inkl. Instandhaltung, Produktverbesserung und -pflege

- Produktablösung/Systemwechsel: Wiederverwenden eines möglichst großen Produktanteils

Kosten-Nutzen-Betrachtung

Auch für die Einführung eines PLM-Systems sind bereits Product-Lifecycle-Überlegungen nötig, denn für ein (PLM-)IT-System fallen hohe Investitionskosten und zusätzliche Kosten für Betrieb, Wartung und Instandhaltung sowie Entsorgung (bzw. Deinstallation) an. Es muss eine Investitionsrechnung (z. B. Amortisationsrechnung) durchgeführt werden, welche die gesamte Leistung (möglichst in quantifizierbarer Form) sowie den gesamten Aufwand (Kosten) berücksichtigt und gegenüberstellt.

Wirtschaftlichkeit = Summe der Leistungen / Summe der Kosten

Das Problem dabei ist, dass sich viele Nutzenfaktoren kaum quantifizieren lassen, wie beispielsweise die Reduzierung des Planungsaufwandes, Erhöhung der Entscheidungs-/Produkt-/Prozessqualität oder der Standardisierung von Produkten/Prozessen. Erschwerend kommt hinzu, dass Einsparungseffekte oftmals stark verzögert und zu ungewissem Zeitpunkt realisiert werden.

Ein etabliertes Tool zur Entscheidungsunterstützung – für oder gegen die Einführung eines PLM-Systems – sowie zur weiteren Optimierung ist die Capability Scorecard (CSC). Die Capability Scorecard ermöglicht auch den Fokus auf die Ressourcen, die für den Erfolg eines PLM-Systems notwendig sind, denn alle Potenziale können nur genutzt werden, wenn das Management dem PLM-System und den PLM-Zielen die nötige Aufmerksamkeit schenkt und notwendige Ressourcen im vollen Umfang zur Verfügung stellt.

Auch wenn der Trend hin zu PLM-Systemen in großen bis mittelständischen Unternehmen geht, besteht eine hohe Abbruchquote bei der Einführung von PLM-Systemen, welche sich aus der Komplexität der Integration als Gesamtsystem in das Unternehmen und den hohen Anforderungen der unterschiedlichen Unternehmensbereiche begründet. Die Einführung von PLM-Systemen in Unternehmen gilt als eine sehr große Herausforderung.

3 Gedanken zu „Product Lifecycle Management – Systeme“

Kommentare sind geschlossen.