Ein Unternehmen benötigt Eigen- und Fremdkapital, um Kundenbedürfnisse zu befriedigen. Eigen- und Fremdkapital verursacht Kosten. Diese Kapitalkosten sind Einnahmequellen von Kapitalgebern. Unter Kapitalkosten wird die von Kapitalgebern geforderte Mindestrendite verstanden.

Operative und strategische Betriebswirtschaft

In der Betriebswirtschaft wird die Handlungsfähigkeit nach zeitlichem Rahmen und damit nach Bedeutung der Aufgaben unterschieden.

Die Betriebswirtschaft kennt für ihre Bereiche operative und strategische Handlungsspielräume.

SWOT -Analyse

Die SWOT-Analyse ist ein Instrument im Marketing und strategischen Controlling für die Unternehmensanalyse. Mit einer auf stichhaltig recherchierten SWOT-Analyse können die Stärken und Schwächen eines Unternehmens sowie durch dessen Umwelt bedingte externe Chancen und Risiken ermittelt werden. SWOT-Analysen beschreiben jedoch keine Strategien, sondern nur Zustände. Für das strategische Management ist die SWOT-Analyse die Grundlage für Rückschlüsse, auf Chancen und Risiken und Schlussfolgerungen, wie auf diese zu reagieren sei.

Vorgehensweise:

- Bestimmung der Stärken und Schwächen bei Betrachtung der internen Unternehmensprozesse

- Beschaffung

- Produktion

- Organisation

- Finanzen

- Strategie

- Bestimmung der vom Umfeld ausgehenden – also externen – Chancen und Risiken aus der politischen und volkswirtschaftlichen Perspektive(Makroperspektive)

- Politik

- Gesellschaft / Kultur

- Märkte

- Technologie / Innovation

- Bestimmung der vom Umfeld ausgehenden – externen – Chancen und Risiken aus der betriebswirtschaftlichen Perspektive(Mikroperspektive)

- Wettbewerber

- Kunden

- Zulieferer

- Priorisierung der SWOT-Elemente 1. – 3.

- Bestimmung der strategischen Antwort (zu veranlassende Aktionen) auf die festgestellten SWOT-Ergebnisse (Zustandsbeschreibungen)

Stärken sollen genutzt werden, um Chancen zu nutzen. Schwächen müssen minimiert werden, wo Risiken drohen. Daher auch der Name bzw. das Akronym SWOT, für Strengths (Stärken), Weaknesses (Schwächen), Opportunities (Gelegenheiten/Chancen) und Threats (Bedrohungen/Risiken).

Ein häufiger Fehler bei der Erstellung von SWOT-Analysen ist die Verwechslung von Stärken mit Chancen und Schwächen mit Risiken.

Zahlensysteme

Die in der Informatik gängigen Zahlensysteme zu verstehen ist unabdingbar für jegliche professionelle Programmierer und Netzwerktechniker. Die in der Software- und Netzwerktechnik vorkommenden Zahlensysteme sind Stellenwertsysteme.

Stellenwertsysteme basieren auf der bestimmten Wertigkeit einer Position (Stelle) jeder Ziffer. Ein typisches Zahlensystem, welches kein Stellenwertsystem, sondern ein Additionssystem ist, ist das Notieren von Ereignissen/Objekten mit Strichen, beispielsweise das (für Bierdeckelnotizen bekannte) System, wonach vier Striche vertikal, der fünfte Strich diagonal dargestellt werden. Additionssysteme können auch in anderer Form dargestellt werden, sind gewöhnlicherweise aber nur für kleine Summen übersichtlich.

Stellenwertsysteme entsprechen einer anderen Logik, nämlich der der Stellenwerte.

Der Wert einer Zahl (Zahlenwert) wird nicht an Hand von Strichen oder anderen Symbolen abgezählt, sondern errechnet. Der Zahlenwert ist die Summe aus allen Ziffernwerten (die einer Zahl zugehörig sind). Die Ziffernwerte sind die jeweiligen Produkte aus Stellenwert und Nennwert.

Zahlenwert = ∑ Ziffernwerti = ∑ (Nennwerti x Stellenwerti)

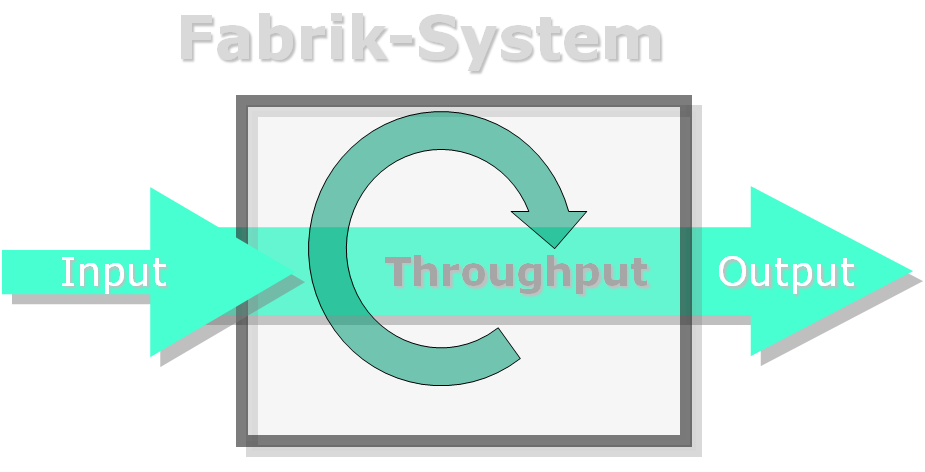

Fabrik

Eine -Fabrik- (lat. fabrica = Werkstätte bzw. Werkstatt) bezeichnet nach der VDI-Richtlinie 5200 für Fabrikplanung den Ort, an dem Wertschöpfung durch Produktion, unter Einsatz von Produktionsfaktoren wie Personal, Material, Betriebsmittel, Medien bzw. Energie, Informationen, Wissen, Gebäude bzw. Gelände stattfindet. Dies bedeutet, dass in einer Fabrik alle für die Produktion notwendigen Prozesse stattfinden, angefangen bei der Beschaffung, über Einzelteilfertigung, Kommissionierung und Montage, Qualitätskontrolle bis zur Verpackung und Logistik.

In der funktionalen Sichtweise ist eine Fabrik ein Gebäude-System mit einem Input, einer aus verschiedenen, prozessbeeinflussenden Zuständen bestehender „Fabrik-Einstellung“ und einen Output, dessen vorgegebene Quantität und Qualität Ziel der Fabrik ist.

Fabriken haben eine lange Geschichte der Manufaktur, welche das gesellschaftliche Leben mit strikter Trennung von Arbeit und Privatleben revolutionierte. Heute wird die Manufaktur zwar noch von der Fabrik unterschieden, eine Manufaktur ist jedoch auch eine Fabrik. Die Unterscheidung zwischen Fabrik und Manufaktur ist in der Regel nur durch die technische Ausstattung bedingt. Während als Manufaktur gewöhnlicherweise nur Werkstätten bezeichnet werden, die wenig maschinelle Arbeit einschließen, gelten Fabriken oft als moderne, technisch hochentwickelte Werkstätten.

Wie Standardisierung Projekte vereinfachen kann

Jedes Projekt ist individuell (sonst wäre es kein Projekt!). Damit ergibt sich auch eine individuelle Herangehensweise, welche sich jedes Mal neu erfinden muss. Richtig?

Falsch! Es muss nicht immer das Rad neuerfunden werden. Sicher, eine ganz individuelle Herangehensweise – jedes Mal von Grund auf neu – bietet optimale Chancen auf herausragende Projektergebnisse. Es steht nur niemals die Projektqualität (heißt Planungs- und Umsetzungsqualität) allein im Vordergrund, sondern auch die Wirtschaftlichkeit (Budget) und die Projektzeit (Meilensteine).

Diese Konflikte können auf verschiedene Art und Weise entschärft werden. Beispielsweise kann die Projektzeit mit Simultaneous Engineering gesenkt werden, die Ergebnis- und Prozessqualität dabei sogar gesteigert werden. Eine weitere Möglichkeit, welche den Einsatz von Simultaneous Engineering fördert, ist die Standardisierung.

Buchempfehlung – Wertstromdesign

Das Wertstromdesign ist eine Methode zur Optimierung einer Produktion und aus der Prozessgestaltung und Fabrikplanung nicht mehr wegzudenken und wird entsprechend häufig von Hochschuldozenten empfohlen. Dieses Buch „Wertstromdesign: Der Weg zur schlanken Fabrik“ wurde vom Verein Deutscher Ingenieure (VDI) veröffentlicht. Der Preis für dieses Buch ist etwas hoch, hält jedoch höchsten Qualitätsansprüchen stand. Mit vielen Zusatzinformationskomplexen, wie das Vorgehensmodell zur Fabrikplanung nach der VDI-Richtlinie 5200, Taktabstimmungsdiagrammen und Exkursen zu OEE und REFA ist der hohe Preis absolut gerechtfertigt.

Das Buch beschreibt nachvollziehbar Methoden der effektiven Produktionsablaufanalyse, der produktfamilienorientierten Produktionsstrukturierung und geht auf die ideale Produktion als Soll-Ziel ein. Es werden weiterhin zehn Gestaltungsrichtlinien für eine Produktionsoptimierung erläutert, wofür das Buch zahlreiche leichtverständliche Formeln und Grafiken sowie Industriebeispiele zur Untermauerung aufführt.

Der Autor Klaus Erlach ist Mann vom Fach, kommt vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (Stuttgart) und hat Maschinenbau und Philosophie studiert. Zielgruppe des Autors Klaus Erlachs sind vor allem Experten der Fertigungs- und Fabrikplanung, Studenten mit ingenieurwissenschaftlicher Ausrichtung und Techniker, welche in der Produktionsplanung arbeiten. Fabrikplanung ist eines der Kernfächer für Wirtschaftsingenieure, für welches dieses Buch eine besondere Bedeutung hat.

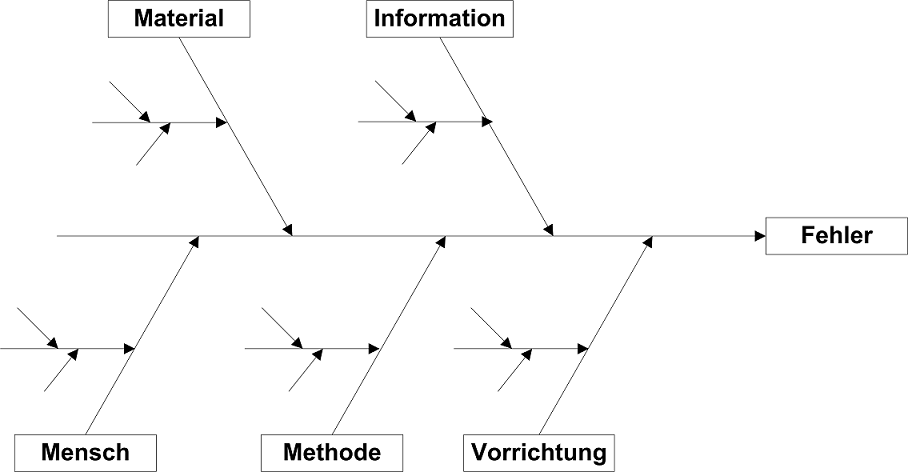

Ishikawa-Diagramm – Ursache-Wirkung-Diagramm

Ishikawa-Diagramme dienen der Darstellung von Ursachen, die zu einer Wirkung führen und wurden vom japanischen Chemiker Ishikawa Kaoru 石川馨 erfunden. Die Wirkung kann positiv sein, meistens werden in Ishikawa-Diagrammen jedoch negative Wirkungen (Fehler) dargestellt, welche untersucht werden.

Ein alternativer Begriff für ein Ishikawa-Diagramm ist Ursache-Wirkung-Diagramm (bzw. engl. Cause and Effect Diagram).

Diese Art der Diagrammgestaltung soll Ursachen darstellen, die zu einem definierten Fehler führen. Ishikawa-Diagramme finden daher insbesondere Anwendung im Qualitätsmanagement. Auch in Fachbereichen, welche sehr viele Faktoren bzw. Parameter berücksichtigen müssen, beispielsweise die Fertigung und Logistik, sind Ishikawa-Diagramme eine verbreitete Technik zur Veranschaulichung.

Ishikawa-Diagramme sind beispielsweise eine häufige Methode zur Analyse-Darstellung von Fehlerursachsen im Sinne von Poka Yoke in der Fertigung.

Poka Yoke ポカヨケ

Poka-Yoke ポカヨケ („dumme Fehler – Vermeidung“) ist eine Ideologie, welche mit vielfältige Ansätze unternimmt, um Prozesse in der Fertigung, insbesondere Montage, zu optimieren. Der Schwerpunkt unter der Zielsetzung von Poka-Yoke, die Null-Fehler-Produktion anzustreben und näherungsweise zu erreichen. Werden Fehler festgestellt, wird die Ursache ergründet. Lässt sich die Ursache vermeiden, so wird sie im Sinne von Poka-Yoke so gut wie möglich abgestellt und tritt bestenfalls gar nicht mehr auf.

Poka-Yoke war ursprünglich eine Initiative von Dr. Shingo, Shigeo (新郷 重夫), welcher auch als Mitbegründer des Toyota Produktionssystems gilt, wovon Poka-Yoke wiederum ein Kernbestandteil ist. Poka-Yoke steht unter dem Dach von Kaizen 改善 („stetiges Verbesserungsstreben“).