Thermoplaste sind die erfolgreichsten Kunststoffe und eine der erfolgreichsten Werkstoffarten der Neuzeit. Aus Sicht der Werkstofftechnik gibt es zwei Formen von Thermoplaste:

- Amorphe Thermoplaste

- Teilkristalline Thermoplaste

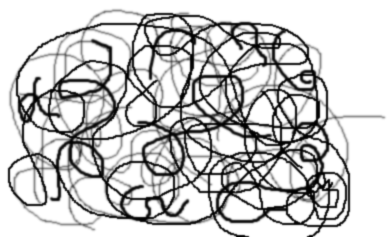

Amorphe Thermoplaste haben eine Struktur, welche sich durch ineinander verflochtene lange Fadenmoleküle auszeichnet. Bei Raumtemperatur sind Thermoplaste hart. Die Vernetzung besteht nicht in einer dichten Struktur sondern durch ungeordnete Überlappung. Thermoplaste sind tendenziell – jedoch nicht zwingend – wärmeempfindlich. Bei Erhitzung geraten die Fäden in Schwingung und lockern sich, weiß zu einer Erweichung führt.

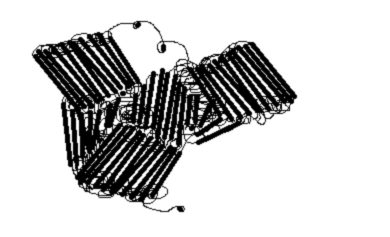

Teilkristalline Thermoplaste bestehen hingegen aus teilweise parallel anliegenden, verwobenen Fadenmolekülen in einer dichten Anordnung. Teilkristalline thermoplastische Bauteile sind bei höheren Temperaturen daher besser konstruktiv nutzbar.

Aggregatzustände von thermoplastischen Kunststoffen: (Reihenfolge nach Temperaturanstieg)

- Fest – starr oder flexibel

- Thermoelastisch – in einem höheren Temperaturbereich sind Thermoplaste thermoelastisch. Thermoelastisch bedeutet: Der Kunststoff ist flexibel und kann gebogen werden, er ist jedoch formstabil und springt daher nach Krafteinfluss sofort wieder in seine Ursprungsform zurück

- Thermoplastisch – im hohen Temperaturbereich sind Kunststoffe thermoplastisch, lassen sich also dauerhaft umformen

- Flüssig – bei sehr hohen Temperaturen verflüssigen sich diese Kunststoffe

- Zersetzung – ab einer bestimmten sehr hohen Temperatur zersetzen sich Kunststoffe in flüssige/gasförmige Grundbestandteile

Herstellung von Thermoplaste

Für die Herstellung gibt es drei grundlegende Ansätze durch unterschiedliche Reaktionsformen:

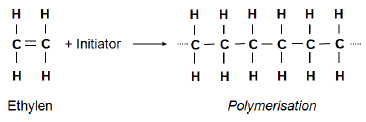

Polymerisation – funktioniert bei vorhandenen Doppelbindungen, welche aufgebrochen werden, um Verkettungen durch Einfachbindungen zu ermöglichen. Es handelt sich um eine Additionsreaktion, welche durch einen Initiator eingeleitet wird.

Polykondensation – Substitutionsreaktion zweier gleich- oder verschiedenartiger Gruppen unter Abspaltung niedermolekularer Nebenprodukte.

Polyaddition – Mindestens zwei bifunktionale Verbindungen reagieren in Form von Austausch von Wasserstoffatomen. Das Wasserstoffatom wandert von der einen Verbindung zu einer Doppelbindung der anderen Verbindung.

Verarbeitung von Thermoplaste

- Urformen (im flüssigen Temperaturbereich)

- Blasformen

z. B. Hohlkörper wie Flaschen oder Kanister - Extrudieren

z. B. Profile, Führungsschienen, Leitungen - Spritzgießen

Auf Grund der Einsatzvielfalt und Leistungsfähigkeit das häufigste Urformverfahren. Urformen von unmittelbar verwendbarer Formteile in wenigen Sekunden bis Minuten

z. B. Autoverkleidung, Kotflügel, Gehäuseteile - Umformen (im thermoplastischen Temperaturbereich)

- Thermoformen

z. B. Folientechnik - Vakuumformen

Tiefziehen mit Unterdruck für z. B. Verkleidungen, Kästen, Reklameschilder - Trennen

- Spanen z. B. durch Fräsen oder lokales Erhitzen/Laser

- Fügen

- Schweißen

Thermoplaste sind (anders als andere Kunstsoffe) schweißbar - Kleben

- Beschichten

bestimmte Thermoplaste (in Form polymerer Pulver) können im Wirbelsinterverfahren als Beschichtungsmaterial eingesetzt werden und somit Bauteile vor Korrosion schützt, gegenüber elektrischen Strom isolieren oder den Reibungswiderstand senken

Anwendungen für Thermoplaste

Thermoplaste lassen sich in einem bestimmten Temperaturbereich einfach (thermo-plastisch) reversibel verformen. Der Vorgang kann also nach Belieben durch Abkühlen und Erwärmen wiederholt werden (solange keine Materialzersetzung durch zu starke Erhitzung eintritt). Thermoplaste sind daher auch (als einzige Kunststoffart) schweißbar. Auch das Fügen durch Kleben ist bei Thermoplaste sehr gut geeignet.

Auf Grund der vielen Vorteile sind Thermoplaste die erfolgreichsten Kunststoffe. Mehr als die Hälfte aller verwendeten Kunststoffe sind Thermoplaste. Thermoplaste kommen in alltäglichen Produkten sehr häufig vor und auch in vielen hochspezialisierten Bereichen spielen diese künstlichen Werkstoffe eine große Rolle. Gerade im Leichtbau sind Thermoplaste kaum mehr wegzudenken. Auch im gestalterischen Bereich setzen sich Thermoplaste in Form von Folientechnik durch. Die Nachteile thermoplastischer Bauteile, vor allem die Temperaturempfindlichkeit, werden in Zukunft wahrscheinlich stark verbessert werden. Im Automobilbau nähern sich diese Kunststoffe räumlich und funktionsseitig dem Motor immer näher an. Es gibt bereits Ölwannen für PKW-Motoren aus glasfaserverstärktem Polyamid.

Verbreitet ist die Umwandlung von Thermoplaste in Thermoelaste durch Zuführung von flüchtigen Lösungsmitteln (Weichmacher). Thermoelaste sind weich, zäh und lederartig.

Beispiele für Thermoplaste:

Herstellung durch Polymerisation: Polyethylen (PE), Polypropylen (PP), Polyetrafkuorethylen (PTFE, Teflon), Polyvinylchlorid (PVC), Plystyrol (PS), Polymethylmethacrylat (PMMA, Plexiglas)

Herstellung durch Polykondensation: Polyamide (PA), Polyethylenterephathalat (PET), Polycarbonat (PC), Polyphenylensulfid (PPS), Polyethersulfon (PES), Polyetherketone (PEK, PEEK)

Herstellung durch Polyaddition: Thermoplastische Polyurethane (TPU, Elastogran, Bayflex)

Ein verbreiteter Kunststoff ist PVC, unterschieden in Hart- und Weich-PVC. PVC ist transparent, jedoch leicht einfärbbar. PVC kann geklebt und geschweißt werden. PVC wird im Automobilbau und für Gebäudeausstattung z. B. für Rohre, Dichtungen, Verkleidungen oder als Kunstleder verwendet. Unempfindlich gegenüber Laugen, jedoch empfindlich gegenüber Azeton.

Ebenfalls vermehrt eingesetzt ist PC. Da es kristallklar, zäh und nicht ganz so wärmeempfindlich ist, eignet es sich als Glasersatz für Leuchten (z. B. für Scheinwerfer).

PA ist hingegen milchig-weiß, eher hart und zäh sowie temperaturfest auch gegen Reibungswärme. Eingesetzt wird PA beispielsweise für Gleitlager und Buchsen im Automobilbau.

1 Gedanke zu „Thermoplaste – Werkstoff und Verarbeitung“

Kommentare sind geschlossen.