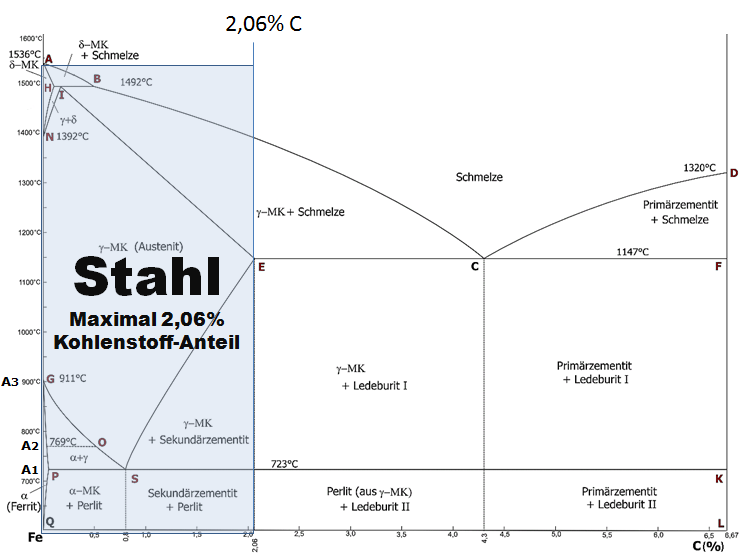

Stahl ist ein verbreiteter Konstruktionswerkstoff überhaupt. Stahl ist bedeutender Strukturwerkstoff (Skelettbau) im Hochbau, Automobilbau und vielen weiteren Bereichen. Stahl ist kein einfacher Werkstoff, sondern eine Werkstoffgruppe mit mehr als 2500 Stahlsorten, bestehend aus verschiedenen metallischen Legierungen mit Eisen als Hauptbestandteil und einem kleinen Anteil von Kohlenstoff. Stahl ist ein Eisenmetall-Werkstoff mit einem Höchstgehalt von 2,06% Kohlenstoff (C). Im Eisen-Kohlenstoff-Diagramm lässt sich Stahl demnach wie folgt skizzieren:

Nach der DIN EN 10020 ist Stahl ein Werkstoff, dessen Massenanteil an Eisen größer ist als der jedes anderen Elements, dessen Kohlenstoffgehalt im Allgemeinen kleiner als 2% ist und der andere Elemente enthält.

Nach der DIN EN 10020 werden Stahlsorten in eine von drei Kategorien eingeordnet:

- Unlegierte Stähle – umgangssprachlich als Kohlenstoffstahl bezeichnet, sind Eisenmetalle mit Kohlenstoffanteil und keinem weiteren Legierungselement oder nur geringen Mengen an Chrom, Kupfer, Nickel, Blei, Mangan oder Silizium

- Nichtrostende Stähle – enthalten mindestens 10,5% Chrom und höchstens 1,2% Kohlenstoff

- Andere legierte Stähle

Stahl ist ein vergleichsweise alter Werkstoff, welcher jedoch über die Zeit immer mehr an Bedeutung gewann. In den letzten 10 Jahren wurde Stahl – beispielsweise im Automobilbau – jedoch immer mehr durch leichtere Werkstoffe (allen voran Kunststoff) ersetzt. Dennoch ist Stahl heute und auf absehbare Zeit immer noch der führende Strukturwerkstoff im Automobilbau. Ein durchschnittlicher Stahlanteil in einem Mittelklassewagen liegt zwischen 50 und 60%.

Aus ökologischer Sicht sind Stähle gute Werkstoffe. Stähle sind zwar sehr energieintensiv herzustellen, dafür weisen Konstruktionen aus Stahl eine sehr hohe Lebensdauer auf und können nahezu ohne Qualitätsverlust und unbegrenzt wiederverwertet werden.

Das industrielle Interesse liegt insbesondere auf hochfesten Stählen. Hoch- und höchstfeste Stähle werden vermehrt im Automobilbau eingesetzt und sorgen beispielsweise für eine hohe Karosseriesteifigkeit bei Kleinwagen und Cabriolets. Der Anteil hochfester Stähle als Ersatz zu herkömmlichen Tiefziehstählen wächst immer weiter an. Die Karosserie des Opel Astra J besteht bereits zu 66% aus hoch-/höchstfesten Stählen.

Hochfeste Stähle

Eine Hochfestigkeit bei Stählen wird durch die richtige Kombination von Legierungselementen und Nachbehandlungsmethoden erreicht. Die Nachbehandlung zur Schaffung hochfester Stähle erfolgt entweder als Umformung (Kalt-/Warmumformung) oder als Wärmebehandlung.

Einige hochfeste Stahlsorten:

- Bake-Hardening-Stähle (Work-Harding-Stähle)

- Dualphasen-Stähle

- Komplex-Phasen-Stähle

- Martensit-Phasen-Stähle

- Phosphorlegierte Stähle

- Restaustenit-Stähle (TRIP)

- TRIPLEX-Stähle

- TWIP-Stähle

Die Entwicklung hochfester Stähle ist von relativ hohem Interesse und daher sind weitere Fortschritte bei bekannten Stählen sowie neue Stahlsorten in naher Zukunft zu erwarten.

Die hochfesten Stahlsorten sind nicht alle unter gleichen Einsatzbedingungen zu verwenden. Während beispielsweise Martensitphasen-Stähle zwar eine sehr hohe Zugfestigkeit aufweisen, dafür jedoch nur für eine geringe Bruchdehnung in der Lage sind (ungünstig für umformende Fertigungsverfahren), bieten TRIPLEX-Stähle eine nicht ganz so hohe Zugfestigkeit, haben jedoch eine günstigere Streckgrenze (sehr gut im Umformungsprozess). Automobilhersteller nutzen die hohe Festigkeit und gute Umformbarkeit für Anwendungen im Automobilbereich, insbesondere mit Fokus auf Leichtbau bei Steigerung der Karosseriesteifigkeit. Hochfeste Stähle eignen sich insbesondere für Konstruktionen, welche gewichtssensibel und dünnwandig sind und dennoch der Fahrzeugsicherheit genügen müssen.

Typische Karosserieteile aus hoch-/höchstfesten Stählen im Automobilbau: Dachteile, A-/B-/C-Säulen und Säulenverstärkung, Schweller, Achsträger, Querlenker, Türen, Bodenkonstruktion, Tunnelbleche, (Stahl-)Felgen

1 Gedanke zu „Hochfester Stahl als Konstruktionswerkstoff“

Kommentare sind geschlossen.