Stähle müssen verschiedenste fertigungs- und anwendungsgerechte Eigenschaften erfüllen. Mit einer Wärmebehandlung von Stählen wird angestrebt, die Werkstoffeigenschaften so zu ändern, dass diese belastbarer oder anderweitig anwendungsgerechter sind und/oder um die Bearbeitung des Werkstoffes (Umformen oder Zerspanen) zu ermöglichen bzw. zu erleichtern. Nach der DIN 8580 gehört die Wärmebehandlung zu den Fertigungsverfahren der Stoffeigenschaftsänderung.

Die Wärmebehandlung erfolgt immer im festen Zustand. Wärmebehandlung von Stählen definiert sich nach Temperatur und Zeit. Wichtige Parameter der Wärmebehandlung:

- Glühtemperatur

- Glühdauer

- Abkühlung (Art und Geschwindigkeit)

- Prozessfolge von Wärmebehandlungsschritten

Für die Wärmebehandlung ist die A1-Linie (P-S-K-Linie bei 723°C) im Eisen-Kohlenstoff-Diagramm eine wichtige Markierung, denn bei mehr als 0,02% Kohlenstoffanteil (Stahl) und unter der A1-Linie zerfällt Austenit zu Perlit. Wenn keine Kornänderung erzielt werden soll, ist die Erwärmung unterhalb der A1-Linie zu halten.

Die A2-Linie ist für die Wärmebehandlung weniger von Bedeutung. Wird die A2-Linie (und damit eine Erwärmung von 768°C) überschritten, verliert sich der Ferromagnetismus.

Wichtig ist hingegen die A3-Linie (G-O-S-Linie), bei deren Unterschreitung (Abkühlung) sich freiwerdender Kohlenstoff im Austenit anreichert bis die A1-Linie erreicht wird.

Nachfolgend werden eher durchdringende Wärmebehandlungen beschrieben. Neben dem durchdringenden Härten und den nachfolgenden Glühverfahren zur Verbesserung der Qualität des Stahls durch Gefügeumstrukturierung oder den Abbau innerer Spannungen, sind das Randschichthärten von Stählen zur Verbesserung der Festigkeit der Werkstück-Oberflächen typische Wärmebehandlungen bei Stahl.

Härten von Stahl

Beim Härten von Stahl wird das Stahlwerkstück auf eine bestimmte Härtetemperatur gebracht und dann durch Zuführung von Kühlmittel (Wasser, Öl oder Luft) abgeschreckt.

Eine langsame Abkühlung ergibt immer wieder eine gleiche oder ähnliche Gefügestruktur im Stahl. Bei einer schnellen Abkühlung (Abschrecken) von einer Temperatur oberhalb der G-S-K-Linie im Eisen-Kohlenstoff-Diagramm wird jedoch die unerwünschte Perlitbildung unterdrückt und die Erreichung einer Martensitstufe mit kubisch-raumzentrierten Kristallen mit eingespannten Kohlenstoffatomen ermöglicht.

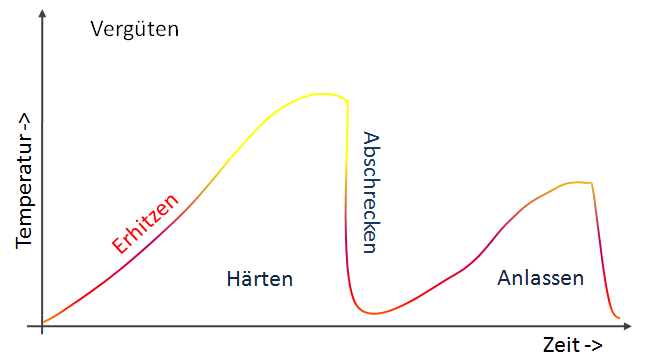

Vergüten

Das Vergüten eines Stahl-Werkstoffs ist eine Kombination aus Härten und Anlassen. Vergüten zählt zu den durchgreifenden Verfahren der Wärmebehandlung, die Beeinflussung des Werkstoffes geschieht (anders als beim Einsatzhärten) also nicht nur an den Rändern/dem oberflächennahen Material, sondern passiert im gesamten Werkstoff.

- Erwärmung des Stahls auf Härtetemperatur und Haltung dieser Temperatur (Gefügeumwandlung in Austenit)

- Abschrecken bzw. rasche Abkühlung aus dem Austenitbereich heraus, in Öl, Wasser oder auch Luft (Martensitbildung -> sprödes, hartes, aber feines Gefüge, bis hier hin Verlust der Zähigkeit)

- Anlassen bei hohen Temperaturen (heißer als beim Härten) (Martensitabbau -> Entstehung eines feinen Gefüges mit weitgehendem Erhalt der Festigkeit und Wiedergewinnung hoher Zähigkeit) – Anlassen ist das Wiedererwärmen gehärteter Werkstücke mit nachfolgendem Abkühlen. Mit dem Anlassen nimmt die Festigkeit/Härte leicht ab, die Zähigkeit steigt jedoch enorm.

Es handelt sich um ein Wärmebehandlungsverfahren zur Verbesserung der mechanischen Eigenschaft (Verbesserung der Härte und vor allem der Zähigkeit) bzw. bei dem sich das Gefüge neu bilden lässt. Vergütet werden Stähle, welche für eine dynamische Beanspruchungshaltung ausgelegt werden, beispielsweise für Wellen und Zahnräder.

Um einen Werkstoff zu härten, wird dieser erst erwärmt, anschließend entweder in Öl, Wasser oder Luft abgekühlt und danach wieder erwärmt. Dieser Vorgang wird mehrmals wiederholt, bis die gewünschte Festigkeit und Zähigkeit erreicht ist. (Je nach Stahl-Werkstoff können Temperaturen zwischen 150 – 700 Grad, meist aber über 500°C Celsius zum Anlassen verwendet werden).

Typische Vergütungsstähle sind 42CrMo4 (legiert) und C45 (unlegiert).

Glühen zur Verbesserung der Qualität von Stahl

Lösungsglühen

Durch Lösungsglühen werden Kaltverfestigungen bei austenitischen Stählen reduziert. Das Stahlwerkstück wird dabei auf Temperaturen zwischen 1000 und 1100°C gebracht. Abhängig von der Werkstückgröße kann die Erhitzungsdauer zwischen 30 Minuten und einigen Stunden betragen. Hat die Hitze das Werkstück ganz durchdrungen, wird es im Wasser abgeschreckt. Der Nachteil des Verfahrens liegt in der gegebenenfalls sehr langen Haltezeit unter hohen Temperaturen, was zu einer Grobkornbildung führen kann (ungünstige Ausprägung des Kornwachstums).

Spannungsarmglühen

Wie die Bezeichnung bereits andeutet, dient das Spannungsarmglühen keiner wesentlichen Eigenschaftsänderung. Die Qualität des Stahls soll durch Reduzierung innerer Spannungen verbessert werden. Innere Spannungen entstehen durch ungleichmäßige Erhitzung/Abkühlung, beispielsweise bei einer Warmverformung oder einer zielgenauen Erhitzung (z. B. Schweißen). Eine Erhitzung zwischen 550 und 650°C (unterhalb A1-Linie bei 723°C im Eisen-Kohlenstoff-Diagramm) sorgt für plastische Deformationen im Mikrobereich im Inneren des Werkstücks, so dass Eigenspannungen abgebaut werden. Bei Vergütungsstählen ist eine Glühtemperatur unterhalb der Anlasstemperatur wichtig, da es sonst zur Erweichung des Materials führt.

Rekristallisationsglühen

Das Gefüge des Stahls ändert sich bei einer Kaltverformung. Durch Rekristallisationsglühen sollen diese Gefügeänderungen wieder rückgängig gemacht werden. Eine α-Ferrit-Austenit-Umwandlung des Kristallgitters geschieht nicht. Die Umformung erfolgt – je nach Abmessung des Werkstücks – zwischen 600 und 700°C (unterhalb der A1-Linie).

Normalisierungsglühen (bzw. Normalglühen oder Normalisieren)

Beim Normalisierungsglühen wird eine α-Ferrit-Austenit-Umwandlung durch Erwärmen und Abkühlen durchgeführt, um ein feinkörniges, gleichmäßiges Gefüge mit feinlamellarem Perlit zu erhalten. Normalisierungsglühen ist zum Beispiel für den Aufbau von Schweißkonstruktionen interessant, für welche eine feine Körnung wichtig ist. Der feine Korn im Stahl wird durch zweimaliges Umwandeln erreicht:

- Von α-Mischkristallen (Ferrit) zu γ-Mischkristallen (Austenit) bei Erhitzen

- umgekehrte Umwandlung bei Abkühlung

Die Erhitzung muss bei untereutektoiden Stählen (weniger als 0,8% Kohlenstoffanteil) bis über den oberen Umwandlungspunkt A3 erfolgen. Bei übereutektoiden Stählen (mindestens 0,8% Kohlenstoffanteil) reicht eine Erhitzung bis über die A1-Linie. Normalisierungsglühen ist nicht möglich bei ferritischen oder austenitischen Stählen.

1 Gedanke zu „Wärmebehandlung von Stahl“

Kommentare sind geschlossen.