Das Lichtbogenhandschweißen (EN ISO 4063: Prozess 111) ist einfach anzuwenden und gilt als eines der ältesten, aber auch immer noch der am häufigsten eingesetzten Schweißverfahren, auch wenn es sich über die Jahrzehnte leicht verändert haben mag. Das Lichtbogenhandschweißen gehört zu den Schmelzschweißverfahren. In der DIN Norm 8580 (Einteilung der Fertigungsverfahren) ist das Lichtbogenschweißen in der Hauptgruppe 4 (Fügen) zu finden, Fügen durch Schweißen DIN 8593 Teil 6.

Das Lichtbogenhandschweißen ist ein Verfahren mit Zusatzhilfstoff in Form von abschmelzender Stabelektrode. Der Anwendungsbereich im Rahmen des Fügens erstreckt sich auf metallische Werkstoffe mit einem maximalen Kohlenstoffanteil von 0,22%, beispielsweise aus dem Grundwerkstoff S235 JRG2 DIN EN 10025.

In den Anfängen des Lichtbogenhandschweißens wurden nackte Metallelektroden oder auch Kohleelektroden als Elektroden verwendet. Heute sind Stabelektroden um den Kernstab herum mit einem mineralischen Stoff ummantelt, welcher ein Schutzgas und Schlacke freisetzen soll.

Das durch die Hitze des Schweißprozesses aus der Hülle entstandene Schutzgas schirmt das aufgeschmolzene Metall des Kernstabendes und die Schweißstelle von der Umgebungsluft ab. Die Schlacke dient der Isolation der Schweißnaht bis zur Erkaltung.

Die Umhüllung erleichtert den Schweißprozess auch aus dem Grund enorm, dass die Umhüllung zur Stabilisierung des Kernstabs und des Lichtbogens beiträgt.

Der Lichtbogen selbst bildet sich vom Kernstab aus zum Werkstück.

Lichtbogenhandschweißen gehört auch heute noch zu den am häufigsten eingesetzten Schweißverfahren, insbesondere im Stahl- und Rohrleitungsbau. Die Anwendung gilt als relativ materialfehlertolerant und ist bei allen Witterungsbedingungen, sogar unter Wasser, einsetzbar. Neben dem Fügen ist auch das Beschichten (Auftragsschweißen) ein Anwendungsgebiet.

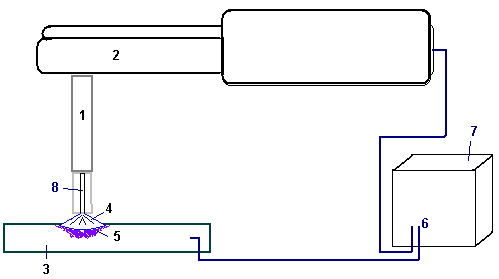

Prinzip des Lichtbogenhandschweißens

Die Elektrode (Umhüllung mit Kern) (1) wird in die Elektrodenzange (2) eingespannt. Zwischen dieser Elektrode und dem Werkstück (3) brennt der elektrische Lichtbogen (4). Der Lichtbogen und das Schweißbad werden durch Schutzgas und Schlacke geschützt (5).

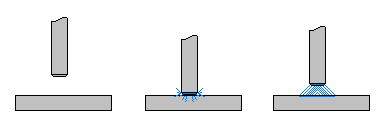

Die Stabelektrode (z. B. des Typs Kontakt 160 oder OK50.40) ist über die Elektrodenzange mit einem Pol (6) der Schweißstromquelle (7, z. B. die Modelle TPS 4000 oder TP 5000 CEL ) verbunden. Dies allein erzeugt jedoch keinen Schweißvorgang. Dazu muss das Werkstück mit dem elektrischen Gegenpol verbunden werden. Die Elektrode wird in den Elektrodenhalter geklemmt, der über dem Schweißkabel mit der Stromquelle verbunden ist. Die Polklemme ist in der Regel nicht direkt am Werkstück befestigt, sondern an einer dafür vorgesehen Stelle am Arbeitsplatz, die bis zum Werkstück leitend ist. Es zündet umgehend ein Lichtbogen, wenn die elektrischen Pole (Elektrode und Werkstück) gesetzt wurden und der metallische Kern (8) der Elektrode auf das Werkstück aufgesetzt wird; Das sogenannte Kontaktzünden durch Kurzschlussbildung. Das Werkstück sollte nach Herstellung des Lichtbogen leicht über das Werkstück gehalten und entlang der gewünschten Schweißstelle nachgeführt werden.

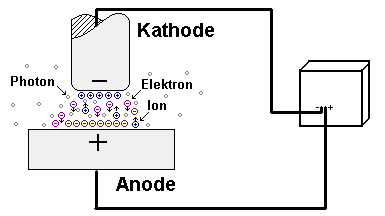

Der Lichtbogen entsteht durch die Elektronenbewegung (Bewegung von Ladungsteilchen) und die daraus resultierende Stoßionisierung der Entladungsatmosphäre. Die hohe Erwärmung der beiden Elektroden (neben der Stabelektrode ist das Werkstück ebenfalls eine Elektrode), entsteht Metalldampf, welches leicht ionisierbar ist. Stark beschleunigte Elektronen treffen Metalldampfatome und können einzelne Elektronen der Atome aus dem Atomverbund reißen. Durch diesen Vorgang wird sehr viel elektromagnetische Strahlung (Photonen) freigesetzt, welche Menschen auch in Form von Licht wahrnehmen.

Die erzeugte Ladungsträgerdichte bleibt daher auch und insbesondere bei Entfernen der beiden Elektroden voneinander bis zu einem bestimmten (spannungsabhängigen) Abstand als blauer Lichtbogen sichtbar. Jedoch ist ein großer Teil elektromagnetischer Strahlung für das menschliche Auge nicht sichtbar, aber dennoch schädlich.

Der Lichtbogen erreicht umgehend Temperaturen von bis zu 4500°C. Die Elektrode schmilzt durch diese Wärmeentwicklung ab (dies erinnert ein wenig an das Abbrennen von Wunderkerzen) und verflüssigt den Werkstoff an der Fügestelle.

Das Material des Werkstückes und der flüssige Elektrodenkern verbinden sich zusammen zum Schweißgut, welches auch nach Erkaltung als Schweißnaht erkennbar bleibt. Die geschmolzene Umhüllung der Elektrode bildet neben dem entweichenden Schutzgas eine Schlacke, die auf der Schweißnaht erstarrt und nach der Erkaltung in der Regel vom Werkstück bzw. der Schweißnaht entfernt wird. Die Schlacke lässt sich leicht von der Schweißnaht entfernen, denn durch ihre geringe Dichte schwimmt diese auf der Oberfläche des Schweißguts.

Durch Führung der Stabelektrode im bestimmten Winkel und Positionierung über dem Prüfstück während des Schweißens kann der Lichtbogen so verändert werden, dass die nachfließende Schlacke nicht in Schweißrichtung vorfließt. Erreicht das Reststück der Elektrode Schmelztemperatur, ist die gewählte Stromstärke zu hoch. Umgekehrt ist die Stromstärke zu niedrig, wenn der Lichtbogen schlecht zündet bzw. konstant gehalten und damit auch keine Schweißnaht gebildet werden kann.

Für die Stabelektroden gibt es daher je nach Fertigungseinheit und Hersteller eine Empfehlung für eine anzusetzende maximale Stromstärke.

Die vom Herstellerangaben und –empfehlungen zu den jeweiligen Stabelektroden sind grundsätzlich einzuhalten. Dazu gehören insbesondere die Stromstärke, Spannung bzw. das Produkt aus beiden Faktoren (die elektrische Leistung), aber auch die Stromart.

Ist die Stromstärke zu hoch, erreicht das Reststück der Elektrode Schmelztemperatur. Kann jedoch der Lichtbogen schlecht gezündet bzw. gehalten werden, ist die Stromstärke zu niedrig, es kann sich keine Naht mit ausreichender Qualität bilden.

Der Lichtbogen muss konstant geführt und gehalten werden, welches Übung des Schweißers erfordert. Trotz jahrelanger Übung kann eine durch Menschen geführte Schweißnaht (bzw. die Führung der Elektrode) niemals perfekt werden, daher muss das Schweißgerät die elektrische Leistung automatisch anpassen.

Arbeitsschutzausrüstung

Handschuhe schützen den Schweißausführenden vor Verbrennungen an Hand und Unterarm. Eine Schutzmaske (mit Schutzbrille) schützt das Gesicht vor Verbrennungen durch ultravioletter Strahlung (UV-Strahlung), insbesondere die Augen müssen vor dieser Strahlung geschützt werden. Eine Sonnenbrille (auch mit sogenanntem UV-Filter) kann keinesfalls die vom Lichtbogen ausstrahlende UV-Strahlung im ausreichenden Maß filtern! Zudem kann auch Wärmestrahlung (langwelliger Bereich bzw. Infrarotstrahlung) die Augen schädigen. Auf eine Schutzmaske darf daher niemals verzichtet werden.

Eine Lederschürze schützt die vordere Körperfläche und die gewöhnliche Arbeitskleidung des Schweißers vor Verbrennungen durch Funken oder anderer aufgewirbelter heißer Teile und Flüssigkeiten. Freibleibende nackte Haut ist mit gewöhnlicher, fester und schwerentzündlicher Arbeitskleidung zu bedecken. Das Schweißen mit entblößten Armen und Oberkörper ist nicht erlaubt und muss unbedingt vermieden werden. Die vom Lichtbogen ausgehende, kurzwellige Strahlung (UV-Strahlung) kann zu einem Sonnenbrand führen. Außerdem könnten Spritzer des Schweißguts auftreten und zu schweren Verbrennungen führen. Helfer/Beobachter müssen aus Gründen des Arbeitsschutzes grundsätzlich die gleiche Arbeitskleidung tragen, wie auch die schweißende Person. Für nicht unmittelbar beteiligte Beobachter mit entsprechend Abstand zum Schweißprozesses kann auf einen Lederumhang und Handschuhe verzichtet werden.

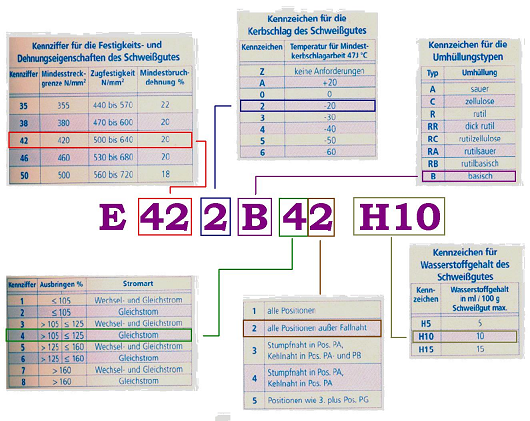

Struktur der (Stab-)Elektrodenbezeichnung nach DIN EN 499

Die EN 499 ist eine DIN-Norm, welche die Bezeichnungen für umhüllte Stabelektroden für unlegierte und Feinkorn-Stähle beinhaltet. Eine Spezialelektrode mit dem Namen PROGRESS E422B42H10 (Anwendungsbeispiel) hat eine Mindeststreckgrenze von 420 N pro mm², eine Zugfestigkeit von 500 – 640 N pro mm² sowie eine Mindestbruchdehnung von 20%. Die Temperatur für die Mindestkerbschlagfähigkeit von 47 Joule liegt bei –20°C. Der Umhüllungsstoff ist basisch. Die Ausbringung liegt zwischen 105 und 125 (inklusive) Prozent. Der Hersteller gibt den Gleichstrombetrieb als zu verwendende Stromart mit dieser Elektrode an. Die Schweißposition ist beliebig, außer dass keine Fallnaht geführt werden darf. Die Elektrode enthält 10 Milliliter Wasserstoff (H) pro 100 Gramm.

Für die Aufschlüsslung der Bezeichnung E422B42H10 nach der DIN EN 499 siehe beispielhaft das nachfolgende Schaubild:

Ausbringungsmenge und Abschmelzleistung

Die Ausbringungsmenge ist eine wichtige Kennzahl des Lichtbogenhandschweißens und beschreibt das Verhältnis des abgeschmolzenen Schweißguts zur Masse der Kernstabes in Prozent.

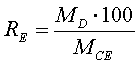

Die effektive Ausbringung (Re) ist ein prozentuales Verhältnis, nämlich die abgeschmolzene Schweißgutmasse (MD) multipliziert mit 100, durch die abgeschmolzene Kernstabmasse (MCE).

Die Ausbringungsmenge ist zusammen mit der verwendeten Stromstärke eine Kennzahl für die Abschmelzleistung. Die jeweiligen Stabelektrodenumhüllungen haben durch verschiedene Zusammensetzungen unter anderem auch die Aufgabe, die Abschmelzleistung bzw. die Ausbringung, durch den Einsatz von Hochleistungselektroden zu erhöhen.

Eine höhere Ausbringungsmenge erhöht grundsätzlich die Abschmelzleistung, da sowohl die Ausbringung als auch die Abschmelzleistung von der Masse des aufgetragenen Schweißguts abhängt.

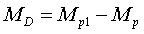

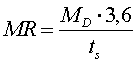

Die Masse des aufgetragenen Schweißguts MD ist die Differenz aus der Masse des Werkstücks vor und der nach der Schweißdurchführung.

Die Abschmelzleistung hat ebenso die Masse des aufgetragenen Schweißguts als Faktor in seiner Gleichung, die Abschmelzleistung ist das Verhältnis aus Masse des aufgetragenen Schweißgutes zur Zeit ts.

Ungleichmäßige Ausführung der Schweißarbeiten und eine unkorrekte Handhabung, wie beispielsweise das zu späte oder zu frühe Abbrechen des Schweißvorgangs, verringern die Ausbringungsmenge bzw. reale Abschmelzleistung.

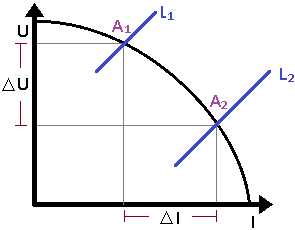

Das Verhältnis zwischen Spannung und Strom (bei gleicher Leistung) ist abhängig von der Lichtbogenlänge. Die Lichtbogenlänge ist direkt abhängig vom Abstand der beiden Elektroden voneinander. Ein verhältnismäßig langer Lichtbogen (L2) an Arbeitspunkt A1 benötigt bei z. B. 300 A fließenden elektrischen Strom eine höhere elektrische Spannung als ein kleinerer Lichtbogen (L1) an Arbeitspunkt A2. Wird die Spannung beim verhältnismäßig langen Lichtbogen nicht wie in der Grafik dem Verhältnis entsprechend hoch gehalten, würde der Lichtbogen abbrechen oder zumindest die Abschmelzleistung nachlassen.

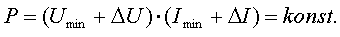

Eine Nicht-Anpassung der elektrischen Leistung, wie bei einer primitiven Stromquelle der Fall, würde zur Folge haben, dass das Zittern bzw. die ungenaue Führung durch die menschliche Hand und auch durch Unebenheiten auf dem Werkstück eine sich ständig ändernde elektrische Leistung zur Folge hätte. Durch eine flexible Strom- und Spannungsanpassung durch moderne Schweißstromquellen im bestimmten, sich ausgleichenden Bereich (ΔI und ΔU), kann die elektrische Leistung konstant gehalten werden.

Die theoretische Ausbringung lt. DIN 499 nach Herstellerangabe liegt für die Stabelektrode E 422 RR 53 (Kontakt 160) bei 125% bis maximal 160% und bei der Stabelektrode E 422 RB 12 (OK 50.40) bis maximal 105%.

Kernstabumhüllung

Beim Lichtbogenhandschweißen spielt die Kernstabumhüllung eine besondere Rolle. Die Umhüllung wird, abgesehen von ihrem Umfang bzw. Volumen, besonders mit ihrer Stoffzusammensetzung für den Schweißprozess und dessen Qualität maßgebend.

- Sauerumhüllte Elektroden erzeugen ein sehr dünnflüssiges Schweißgut, was dementsprechend hohe Fließgeschwindigkeiten und Abschmelzleistungen bringt.

- Rutilumhüllte Elektroden erzeugen Schweißnähte angemessener Qualität und eine angemessene Fließgeschwindigkeit, welche mitunter einen flexibeln Einsatz in allen Positionen erlaubt.

- Basischumhüllte Elektroden bieten die besten mechanisch belastbaren Schweißnähte und unter Bedingungen eine besondere Zähigkeit bei tiefen Temperaturen, weit unter dem Nullpunkt, gewährleisten.

- Zelluloseumhüllte Elektroden bieten eine sehr geringe Schlackebildung und können ausgedehnte Schweißnähte mit guter Spaltüberbrückung erzielen.