Die differenzierte Zuschlagskalkulation (Activity-Based Costing) ist im angelsächsischen Kostenmanagement die bekannteste Methode, um indirekte Kosten (Overhead) auf Produkte umzulegen. Die anderen klassischen Kostenkalkulationsmethoden aus dem angelsächsischen Raum verzichten auf die Zuweisung von indirekten Kosten zu Kostenträgern. Traditionell werden die Overhead Costs daher als betriebsweiter Kostenpunkt betrachtet und gleichmäßig auf alle Produkte verteilt.

Die differenzierte Zuschlagskalkulation schafft eine verursachungsgerechte Zuordnung aller Kosten auf die Produkte und kommt damit dem deutschen Gedanken der Kostenstellenrechnung sehr nahe. Es werden Kostentreiber (Cost Driver) identifiziert und Aktivität (in Vorgangsanzahl oder Zeit) der Kostenverursacher insgesamt sowie für jedes zu betrachtende Produkt ermittelt.

Beispiel für eine differenzierte Zuschlagskalkulation

Ein produzierendes Unternehmen betrachtet die Kosten für drei Produkte aus einer Produktfamilie. Die Kosten für direktes Material (direct Material) wurden den Stücklisten (Bill of Material) entnommen, die Fertigungslöhne (direct Labor) den Arbeitsplänen (Lohngruppe * Zeit).

| Kosten für | Produkt 1 | Produkt 2 | Produkt 3 |

|---|---|---|---|

| Direktes Material | 6500 € | 7000 € | 5500 € |

| Fertigungslöhne | 3000 € | 1500 € | 2000 € |

Die direkten Kosten lassen sich den Produkten (Kostenträgern) ohne Umwege zuordnen. Jedoch fehlen noch indirekte Kosten der Produktion (Factory Overhead). Es stehen Flächen, Personal, Maschinen, Hilfsmittel und Energie für Prozesse der Maschinenrüstung, Qualitätsprüfung, Logistik und Instandhaltung zur Verfügung – Ressourcen, die nicht ohne Weiteres den jeweiligen Produkten zugeordnet werden können.

Gemäß einer empirischen Erhebung fallen im Durchschnitt bestimmte Vorgangszahlen und Werkstattstunden den jeweiligen Produkten zu:

| Aktivitäten | Produkt 1 | Produkt 2 | Produkt 3 |

|---|---|---|---|

| #Rüstvorgänge | 3 | 2 | 8 |

| #Qualitätsprüfungen | 20 | 8 | 15 |

| #Transporte | 30 | 10 | 20 |

| #Werkstattstunden | 20 | 12 | 18 |

Zudem sind dem betriebsinternen Produktionscontrolling die Kosten bzw. Budgets für die unterschiedlichen Bereiche bekannt. Auch die Anzahl von Vorgängen (Activity) für den gesamten Betrieb ist bekannt. Somit können die (theoretisch-durchschnittlichen) Kosten pro Vorgang bzw. Werkstattstunde berechnet werden:

| Overhead: | Cost Driver: | Budgeded Costs: | Budgeded Activity: | Budgeded Costs / Acticity: |

|---|---|---|---|---|

| Rüstzeiten | Anzahl der Rüstvorgänge | 30 000 € | 350 | 85,71 € pro Rüstvorgang |

| Qualitätsprüfung | Anzahl der Prüfungen | 100 000 € | 7000 | 14,29 € pro Prüfung |

| Transporte | Anzahl der Transporte | 80 000 € | 12 000 | 6,67 € pro Transport |

| Werkstatt | Werkstattstunden | 90 000 € | 2000 h | 45 € pro Werkstattstunde |

Da nun die durchschnittlichen Kosten pro Activity bekannt sind, die durchschnittliche Anzahl an Vorgängen bzw. Werkstattstunden für die drei Produkte ebenfalls erhoben wurden, kann nun die Zuweisung der angefallenen Kosten zum jeweiligen Produkt erfolgen:

| Kosten für | Produkt 1 | Produkt 2 | Produkt 3 |

|---|---|---|---|

| Direktes Material | 6500 € | 7000 € | 5500 € |

| Fertigungslöhne | 3000 € | 1500 € | 2000 € |

| Rüstung | 257,13 € | 171,42 € | 685,68 € |

| Qualitätsprüfungen | 285,80 € | 114,32 € | 214,35 € |

| Transporte | 201,10 € | 66,70 € | 133,4 € |

| Werkstattstunden | 900 € | 540 € | 810 € |

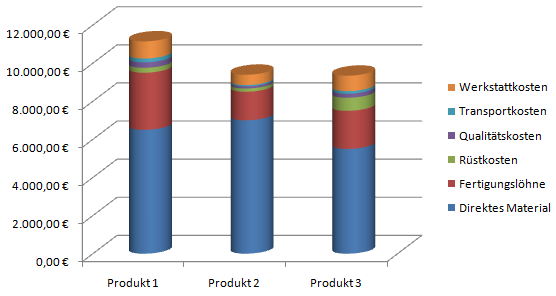

Die Gesamtkosten belaufen sich demnach auf:

- Produkt 1: 11144,03€

- Produkt 2: 9392,44 €

- Produkt 3: 9343,43 €

1 Gedanke zu „Differenzierte Zuschlagskalkulation“

Kommentare sind geschlossen.